針對(duì)鏈輪軸零件加工過(guò)程中出現(xiàn)的問題,對(duì)加工方案進(jìn)行改進(jìn),,采用組合加工的方法,降低了加工難度和加工成本,,達(dá)到了零件的尺寸和精度要求,,提高了加工效率。

軸的主要功用是支承傳動(dòng)件(齒輪,、鏈輪和帶輪等)、傳遞轉(zhuǎn)矩及承受載荷,,其主要結(jié)構(gòu)特點(diǎn)是長(zhǎng)度大于直徑,一般由同軸心的外圓,、圓錐,、內(nèi)孔、螺紋和鍵槽等組成,。

1. 零件結(jié)構(gòu)及加工難點(diǎn)分析

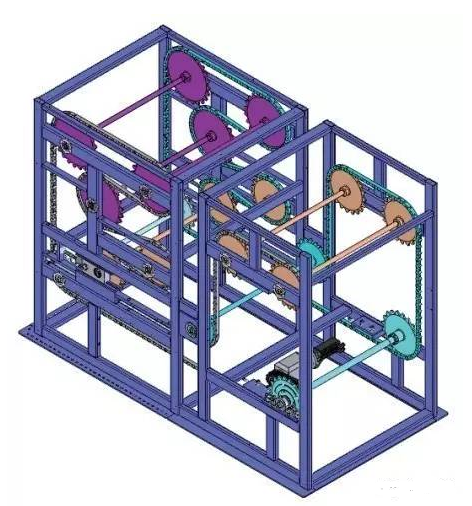

鏈輪軸是我所設(shè)備SPL-1200印刷系統(tǒng)中烘干爐鏈輪傳動(dòng)機(jī)構(gòu)的一種細(xì)長(zhǎng)軸,,材料45鋼,調(diào)質(zhì)(T215)處理,。零件直徑30mm,,長(zhǎng)度1 171mm(見圖1),長(zhǎng)徑比39,,為細(xì)長(zhǎng)軸,,剛性很差。加工要求兩端的尺寸精度φ 30 0-0.009mm,,兩端φ 3 0 m m 外圓的同軸度0.02mm,,表面粗糙度Ra=1.6μm。

圖1 鏈輪軸的結(jié)構(gòu)

從鏈輪軸的結(jié)構(gòu)可知,,其最大的特點(diǎn)是剛性差,,在加工過(guò)程中,切削力、切削熱和振動(dòng)等因素都將影響加工的尺寸精度和形位精度,,加工難度大,。該零件單臺(tái)產(chǎn)品需要18件,若采用常規(guī)的加工方法,,加工周期長(zhǎng),,很難達(dá)到加工要求,容易造成零件的報(bào)廢,,而且影響產(chǎn)品交付周期,,增加了加工成本。

2. 加工時(shí)存在的問題

在鏈輪軸試制時(shí),, 采用常規(guī)加工方法,, 其加工工藝過(guò)程為:①下料。45鋼,,毛坯尺寸φ 35mm×1 180mm,。②熱處理。材料調(diào)質(zhì)處理,。受熱處理工藝限制,,調(diào)質(zhì)處理外部協(xié)作完成。③車,。除兩端φ 30mm外圓留磨量外,,其余各處車到尺寸。④銑,。銑兩端鍵槽,。⑤ 車。修研兩端中心孔,。⑥ 外圓磨,。頂磨兩端φ 30mm外圓達(dá)圖樣尺寸要求。⑦表面處理,。黑色氧化處理,。

由于鏈輪軸為細(xì)長(zhǎng)軸, 零件剛性差,,結(jié)構(gòu)工藝性不好,,車削時(shí)受切削力、裝夾力,、自身重力,、切削熱以及振動(dòng)等因素的影響,加工時(shí)會(huì)出現(xiàn)以下問題:

?。?)切削時(shí)產(chǎn)生的徑向切削力與裝夾徑向分力的合力會(huì)使工件彎曲,,工件旋轉(zhuǎn)時(shí)引起振動(dòng),,從而影響加工精度和表面質(zhì)量。

?。?)工件高速旋轉(zhuǎn)時(shí),,由于離心力的作用,加劇了工件的彎曲和振動(dòng),。

?。?)由于工件自重變形而加劇工件的自振,,影響加工精度和表面質(zhì)量。

?。?)鋼調(diào)質(zhì)處理造成毛坯彎曲變形,,嚴(yán)重影響到后序的車削加工,,需進(jìn)行校直處理,增加了加工成本,。

若選用光軸加工,則鏈輪軸加工工藝過(guò)程變成:①定購(gòu)研磨光棒,,保證尺寸公差,。②車各處空刀、倒角,。③銑兩端鍵槽,。④表面氧化處理。由于光軸尺寸公差達(dá)不到0.009mm要求,,并且鍍鉻光軸表面硬度能達(dá)到45HRC,,造成后序鍵槽加工困難,所以該方法不太理想,。

3. 解決方案

針對(duì)鏈輪軸在加工過(guò)程中出現(xiàn)的問題,,根據(jù)零件的結(jié)構(gòu)特點(diǎn)和使用要求,考慮采取組合焊接的加工方案,。

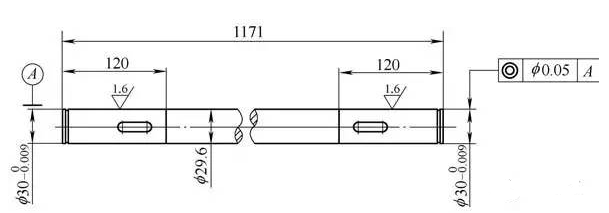

根據(jù)零件的結(jié)構(gòu)特點(diǎn)把零件拆分為3部分,,如圖2、圖3所示,。圖2為組合焊接圖,,圖3為拆分件。將鏈輪軸拆分成3部分組焊而成,。中間部分選用45鋼光軸,,該部分加工工藝過(guò)程為: 定購(gòu)φ 30mm光棒→車兩端面,,車兩端焊接工藝沉孔并倒焊接坡口。

圖2 鏈輪軸組焊圖

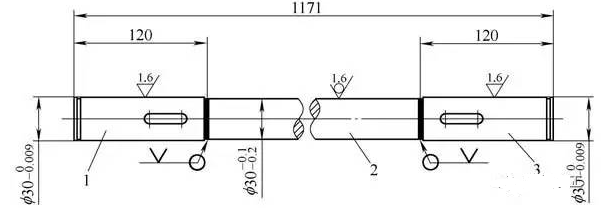

圖3 鏈輪軸拆分件

兩 端φ 3 0m m外圓有精度要求,,部分選用45鋼毛坯加工而成,, 其加工工藝過(guò)程為: ①下料。材料4 5 鋼,, 毛坯尺寸φ 35mm×195mm,。②熱處理。

材料調(diào)質(zhì)處理,。③車,。車兩端達(dá)尺寸要求;鉆中心孔,,頂車外圓φ 30mm留磨量,;車環(huán)槽成尺寸;車出焊接定位工藝把,,倒焊接坡口,。④銑鍵槽。⑤車,。修研兩端中心孔,。⑥ 外圓磨。雙頂,, 磨φ 30mm外圓達(dá)圖樣尺寸要求,。

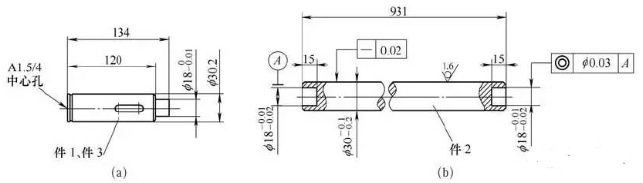

等拆分的各件按圖樣加工完成后,把中間部分和兩端部分組裝在一起,,以兩端中心孔為定位基準(zhǔn),,在雙頂夾持狀態(tài)下,用氬弧焊按圖樣組焊而成(見圖4),。

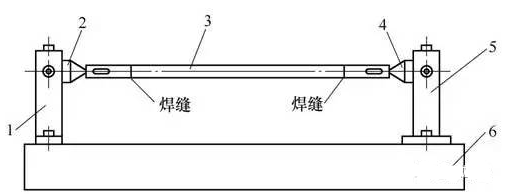

圖4 鏈輪軸焊接工裝示意圖

1.固定支座 2.前頂尖 3.鏈輪軸 4.后頂尖 5.調(diào)節(jié)支座 6.焊接平臺(tái)

為減少焊接變形,,可采用預(yù)加熱和分層焊接的方法,在定位工裝上均勻旋轉(zhuǎn)工件,,沿焊口均勻焊接,,其工藝過(guò)程為:組合焊接→車(修平修光焊縫)→表面氧化處理。焊前要求校直光棒,,用氬弧焊連續(xù)焊接牢固,、可靠,焊完保證兩端φ 30mm同軸度不大于0.04mm,,修平焊縫,,保護(hù)零件表面。

4. 結(jié)語(yǔ)

對(duì)鏈輪軸的拆分組焊,,降低了細(xì)長(zhǎng)軸的加工難度,,比整體車削加工容易,,節(jié)省了加工時(shí)間。

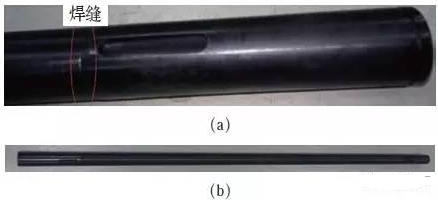

加工完成后檢測(cè)零件各處尺寸和精度,,能夠達(dá)到圖樣要求,。通過(guò)實(shí)際裝配,完全滿足設(shè)備的使用要求,。改進(jìn)加工工藝后的鏈輪軸成品如圖5所示,。

圖5 成品鏈輪軸

細(xì)長(zhǎng)軸的車削加工是機(jī)械加工中比較常見的一種加工方式。由于細(xì)長(zhǎng)軸剛性差,,車削時(shí)產(chǎn)生的應(yīng)力,、受熱變形較大,很難保證加工質(zhì)量,。鏈輪軸的拆分與組焊加工為細(xì)長(zhǎng)軸的加工提供了一種解決思路,,即根據(jù)細(xì)長(zhǎng)軸的實(shí)際結(jié)構(gòu)和使用要求,選擇相應(yīng)材料的光棒和研磨棒(45鋼,、304不銹鋼等),,采用組合加工的方式來(lái)簡(jiǎn)化加工工藝,達(dá)到細(xì)長(zhǎng)軸的加工要求,。