針對(duì)鈦合金材料薄壁細(xì)長(zhǎng)軸零件加工難的問(wèn)題,,通過(guò)改進(jìn)加工方法,,提出此類(lèi)產(chǎn)品的一種加工方案,。

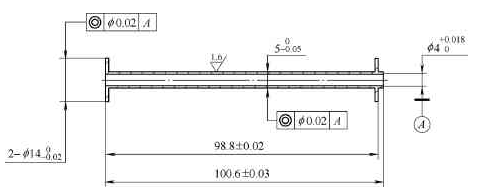

附圖所示為我單位加工的某一零件,,材料為T(mén) C 4,,總長(zhǎng)(100.6±0.03)m m,,通孔φ4+0.018+0mm,,直徑與長(zhǎng)度之比大于20,。該零件壁厚0.5mm,,屬于典型的細(xì)長(zhǎng)軸薄壁類(lèi)零件。由于零件細(xì)長(zhǎng),、壁薄,,且精度要求較高,很大程度上增加了制造難度,。其加工難點(diǎn)在于:

(1)鈦合金材料硬度高,,在切削時(shí)容易產(chǎn)生切削熱,切削區(qū)溫度高,,摩擦系數(shù)大,,導(dǎo)熱性差,易導(dǎo)致刀具材料過(guò)燒和發(fā)生氧化而加速刀具磨損,。

(2)該零件細(xì)長(zhǎng),、壁薄且精度要求較高,加工過(guò)程中易振動(dòng),、易彎曲和易變形,,零件尺寸和表面質(zhì)量難以保證,產(chǎn)品廢品率高,。

該零件加工通常采用的方法為鉆,、鏜孔,兩頂車(chē)外圓,。但由于孔較長(zhǎng),,在鉆、鏜時(shí)容易出現(xiàn)劃傷孔壁形成螺旋線(xiàn)波紋的現(xiàn)象,,嚴(yán)重時(shí)形成溝槽,。同時(shí)鉆孔屬深孔鉆削,產(chǎn)生的切屑難以排出,,切屑堵塞在鉆頭槽內(nèi)及孔中,,易劃傷已加工表面,若不及時(shí)排屑,,甚至?xí)鸬毒叩膿p壞,。另外,深孔鉆削加工摩擦大,,切削熱不易散出,,工作條件極差,,易產(chǎn)生積屑瘤。車(chē)外圓時(shí),,易產(chǎn)生彎曲和振動(dòng),,經(jīng)常出現(xiàn)翹曲、錐度過(guò)大,、凸肚,、竹節(jié)、棱型及不圓等,,零件的精度無(wú)法保證,。

針對(duì)以上問(wèn)題,提出以下改進(jìn)方法:

零件結(jié)構(gòu)圖

(1)通過(guò)熱處理消除材料本身存在的脆性,,使組織和性能均勻,,具有適當(dāng)?shù)捻g性和塑性。

(2)采用線(xiàn)切割切內(nèi)孔,,避免深孔的進(jìn)出口出現(xiàn)波紋,、喇叭口,同時(shí)減小裝夾引起的變形,。

(3)改車(chē)為銑,,在銑床上進(jìn)行鉸孔。

(4)鉸孔時(shí)要勤退刀并及時(shí)冷卻,,確保產(chǎn)生的切削熱及時(shí)散出,,并使產(chǎn)生的切屑及時(shí)排出。其中,,加工刀具采用YG8硬質(zhì)合金刀具和專(zhuān)用加長(zhǎng)粗,、精螺旋鉸刀,并及時(shí)冷卻,,通過(guò)粗鉸孔和精鉸孔,,多次鉸孔減少變形。

(5)利用適配心軸,,頂車(chē)外圓,,避免直接夾頂引起的變形,。

對(duì)于這種鈦合金薄壁細(xì)長(zhǎng)軸的加工,,應(yīng)注意下列工藝要求:

(1)線(xiàn)切割精切的內(nèi)孔應(yīng)與外圓保證同心度≤0.05mm。

(2)鉸孔裝夾時(shí)夾緊力適中,,不得夾傷外圓,。

(3)心軸與內(nèi)孔應(yīng)適配且間隙≤0.005mm,心軸的中心孔與外圓同心,。

(4)采用先粗后精,、先近后遠(yuǎn)及內(nèi)外交叉的原則進(jìn)行,。

工藝路線(xiàn)如下:見(jiàn)光外圓φ16-0-0.2m m→熱處理→磨外圓(校直和加工出粗基準(zhǔn))→找正外圓加工穿絲孔→兩頂車(chē)外圓單邊留量0.5mm→以外圓定位,切內(nèi)孔為φ3.95mm→粗,、精鉸內(nèi)孔→穿心軸,,兩頂車(chē)外圓,平兩端面→按圖總檢,。

此加工方法能滿(mǎn)足圖樣要求,,保證尺寸精度而且加工質(zhì)量穩(wěn)定,使零件加工工序定位基準(zhǔn)穩(wěn)定可靠,,操作過(guò)程受人為因素影響減小,。通過(guò)制定合理的加工工藝流程,并配以簡(jiǎn)單的專(zhuān)用工裝和測(cè)量方法,,保證此類(lèi)零件的加工質(zhì)量且加工成本較低,,適用于該類(lèi)零件的批量加工。

參考文獻(xiàn):

[1] 陳宏鈞. 機(jī)械加工工藝人員手冊(cè)[M]. 北京:機(jī)械工業(yè)出版社,,2013.

專(zhuān)家點(diǎn)評(píng)

本文作者針對(duì)鈦合金細(xì)長(zhǎng)軸通孔難加工的問(wèn)題,,獨(dú)辟蹊徑地用線(xiàn)切割來(lái)加工中心通孔,取得了滿(mǎn)意的效果,,值得同行加工類(lèi)似零件時(shí)參考,。另外需注意的是,在加工穿絲孔時(shí),,也要注意刀具的角度和切削參數(shù),。