刀架及橫梁滑座的重力和切削時(shí)的進(jìn)給力的反作用力直接作用在橫梁導(dǎo)軌上,刀架在向遠(yuǎn)離立柱方向移動(dòng)的過(guò)程中逐漸形成一個(gè)力臂越來(lái)越大的懸臂,,刀架越重,切削力越大,,行程越長(zhǎng),橫梁導(dǎo)軌直接承受的彎矩越大,,橫梁變形越大,,影響橫梁滑座水平移動(dòng)的線(xiàn)性精度。而對(duì)于重型,、大行程(水平行程)的單柱立式車(chē)床,,這種變形影響就更為突出,因此提出一個(gè)切實(shí)可行的改進(jìn)方案顯得尤為重要,。

本文主要研究一種橫梁卸荷導(dǎo)軌,。

傳統(tǒng)單柱移動(dòng)式立式車(chē)床,采用與普通數(shù)控車(chē)床結(jié)構(gòu)類(lèi)似的橫梁結(jié)構(gòu),,所有作用力直接作用在橫梁導(dǎo)軌上,,橫梁導(dǎo)軌結(jié)構(gòu)變形大,不利于橫梁精度的保持,。改進(jìn)的橫梁在原橫梁結(jié)構(gòu)的基礎(chǔ)上增加了卸荷導(dǎo)軌和液壓驅(qū)動(dòng)滾輪系統(tǒng),,由此導(dǎo)軌通過(guò)液壓驅(qū)動(dòng)輪的作用,,使刀架重量的作用點(diǎn)不集中作用在橫梁導(dǎo)軌上,,而大部分作用力被分散在卸荷梁上,承擔(dān)刀架和橫梁滑座的大部分重量,,由卸荷梁的彎曲變形代替了橫梁的變形,。而橫梁承受的載荷基本不變,從而減少了橫梁的變形,。使刀架的水平移動(dòng)基本不影響橫梁的線(xiàn)性精度,。橫梁滑座在橫梁上的移動(dòng),由傳統(tǒng)的單一滑動(dòng),,改為滾滑復(fù)合式,,更有利于減小摩阻損失,改善導(dǎo)軌油膜剛度,,提高了機(jī)床性能,。

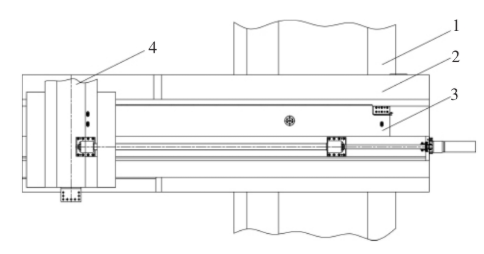

圖1 卸荷梁安裝圖

1.立柱 2.橫梁 3.卸荷梁 4.刀架

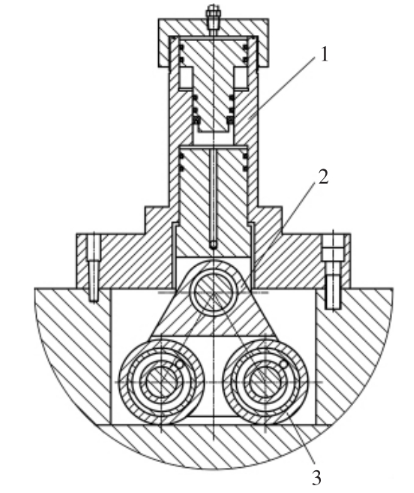

圖2 橫梁滑座上油缸及滾輪安裝圖

1.油缸 2.支架 3.滾輪

本結(jié)構(gòu)主要由卸荷梁和橫梁滑座滾輪兩部分組成,。卸荷梁通過(guò)固定銷(xiāo)軸固定在靠近立柱中心處的橫梁上導(dǎo)軌處(如圖1)。滾輪(如圖2)安裝在橫梁滑座上,,中間各有一個(gè)調(diào)心滾子軸承,,通過(guò)一個(gè)支架連接油缸。刀架和橫梁滑座的大部分重量通過(guò)滾輪直接作用在卸荷梁上,,卸荷梁在受壓的彎曲過(guò)程中,,滾輪在油缸內(nèi)壓力油的作用下,將刀架和橫梁滑座的大部分重量始終作用在卸荷梁上,,從而減小了橫梁的彎曲變形量,,保證了刀架的水平運(yùn)行精度。

本技術(shù)應(yīng)用于我公司自主開(kāi)發(fā)研制的CXTK53125型閥體車(chē)銑鏜磨復(fù)合加工中心項(xiàng)目上,。該項(xiàng)目主要針對(duì)大型水電閥門(mén)閥體的精密加工,,應(yīng)用車(chē)、銑,、鏜,、磨復(fù)合加工技術(shù),可在工件一次裝夾后,,同時(shí)完成對(duì)閥體內(nèi)外圓柱面,、內(nèi)外圓錐面、平面,、圓弧面,、螺紋、槽進(jìn)行車(chē)削加工及工件圓周的鏜孔,、鏜端面,、鉆孔、攻絲等鏜銑削加工,,對(duì)內(nèi)外圓柱面,、平面進(jìn)行磨削加工,提高了加工效率,,降低了因頻繁裝夾產(chǎn)生的實(shí)際誤差,,保證了工件加工精度。該設(shè)備采用懸臂橫梁撓度的靜壓補(bǔ)償,,提高了機(jī)床的穩(wěn)定性及可靠性,。為解決水電行業(yè)對(duì)關(guān)鍵件閥門(mén)閥體——實(shí)現(xiàn)復(fù)雜平面、曲面,、孔,、槽等多工序一次性加工,提高生產(chǎn)效率和質(zhì)量,。由于該機(jī)床對(duì)精度要求較高,,且屬于大型特重型機(jī)床,,保證精度的難度非常大,通過(guò)合理的機(jī)械結(jié)構(gòu)設(shè)計(jì)和工藝方法的配合使用,,最終使各項(xiàng)精度達(dá)到驗(yàn)收要求,,滿(mǎn)足使用要求,使我國(guó)自制機(jī)床制造水平邁上了一個(gè)新的臺(tái)階,。

懸臂橫梁卸荷技術(shù)在重型單柱移動(dòng)立式車(chē)床上的應(yīng)用,,大大改善了傳統(tǒng)單柱立車(chē)刀架水平運(yùn)動(dòng)過(guò)程中精度不穩(wěn)定問(wèn)題,提高了車(chē)削加工精度,,大大提高了大體積復(fù)雜工件的加工精度的保持率,,減少了廢品損失,節(jié)約了制造成本,,加快了生產(chǎn)廠(chǎng)家設(shè)備購(gòu)置費(fèi)的回收速度,,經(jīng)濟(jì)效益可觀(guān)。

設(shè)計(jì)過(guò)程中,,還借助了三維設(shè)計(jì)軟件和專(zhuān)業(yè)的有限元分析軟件,,通過(guò)傳統(tǒng)設(shè)計(jì)方法和現(xiàn)代研究方法的有機(jī)結(jié)合,分析論證了結(jié)構(gòu)的可行性和合理性,,合理預(yù)見(jiàn)了該結(jié)構(gòu)的技術(shù)可行性,。經(jīng)實(shí)際生產(chǎn)檢驗(yàn),該結(jié)構(gòu)設(shè)計(jì)的應(yīng)用情況良好,,滿(mǎn)足加工精度要求,,提高了產(chǎn)品合格率,值得繼續(xù)應(yīng)用與推廣。