半導(dǎo)體工藝設(shè)備為半導(dǎo)體大規(guī)模制造提供制造基礎(chǔ)。摩爾定律,,給電子業(yè)描繪的前景,,必將是未來半導(dǎo)體器件的集成化、微型化程度更高,,功能更強大,。這里先介紹半導(dǎo)體工藝的頭道工序——單晶體拉胚的單晶爐。

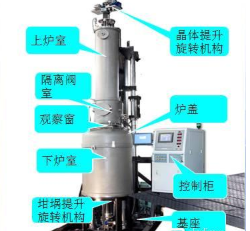

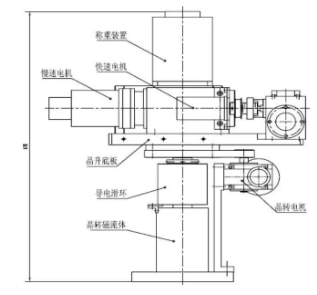

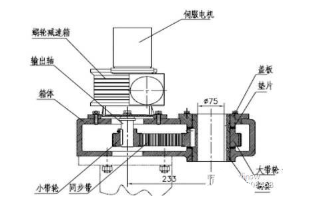

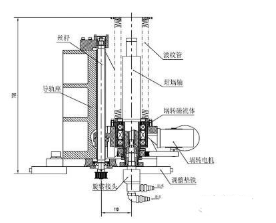

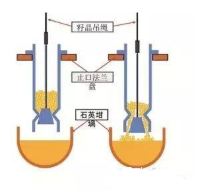

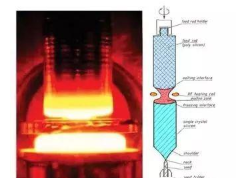

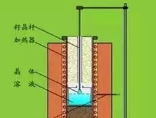

單晶爐 單晶爐,,全自動直拉單晶生長爐,,是一種在惰性氣體(氮氣、氦氣為主)環(huán)境中,,用石墨加熱器將多晶硅等多晶材料熔化,,用直拉法生長無錯位單晶的設(shè)備。 單晶硅爐型號有兩種命名方式,,一種為投料量,,一種為爐室直徑。比如 120,、150 等型號是由投料量決定,, 85 爐則是指主爐筒的直徑大小。 單晶硅爐的主體構(gòu)成由主機,、加熱電源和計算機控制系統(tǒng)三大部分組成,。 單晶硅片工藝流程 硅,,Si,地球上含硅的東西很多,,好像90%以上都是晶硅的,也就是單晶硅,。太陽能級別的硅純度6N以上就可以了,。 開始是石頭,(石頭都含硅),,把石頭加熱,,變成液態(tài),再加熱變成氣態(tài),,把氣體通過一個密封的大箱子,,箱子里有N多的子晶加熱,兩頭用石墨夾住,,氣體通過這個箱子,,子晶會把氣體中的一種吸符到子晶上,子晶慢慢就變粗了,,因為是氣體變固體,,所以很慢,一個月左右,,箱子里有就了很多長長的原生多晶硅,。 單晶硅片由此進入生產(chǎn)流程: 1、酸洗:使用稀硝酸HNO3,進行清洗,,去除表面雜質(zhì)及提煉時產(chǎn)生的四氯化硅,。 2、清洗:清洗硅料經(jīng)過酸洗后的殘留雜質(zhì),。 3,、單晶硅料烘干:去除水分。 4,、挑料:區(qū)分P型,,N型硅料。 5,、配料:對拉晶的硅料型號進行匹配,。 6、單晶爐拉晶: 7,、硅棒檢測:檢查有無位錯,,棱線斷等現(xiàn)象。 8,、開斷:將單晶硅棒用帶鋸條切割成四方體,。 9、包裝:將開斷后的單晶硅棒進行包裝,送至下一道工序 10,、磨圓:將單晶硅棒四個直角進行磨圓,。 11、多線切割:瑞士的264,,265,。日本的PV800,MDM442DM設(shè)備進行切割 0.33mm。 12,、清洗: 13,、單晶硅片檢測: 單晶爐的結(jié)構(gòu) 單晶爐爐體(包括爐底板、主爐室,、爐蓋,、隔離閥室、副爐室,、籽晶提升旋轉(zhuǎn)機構(gòu)和坩堝提升旋轉(zhuǎn)機構(gòu))由304L不銹鋼制造,。所有腔體都經(jīng)過缺陷爐室檢查和探傷檢驗,并且經(jīng)過0.6MPa水壓試驗和氦質(zhì)譜檢漏儀檢漏,。 一,、主爐體構(gòu)造 1、基座與爐底板 爐底板設(shè)計成平板式,,具有雙層結(jié)構(gòu),,通水冷卻。四只電極穿過底板,,在坩堝提升機構(gòu)的波紋管連接處有一個水冷卻法蘭區(qū),。 2、主,、下爐室 主,、下爐室為雙層筒狀結(jié)構(gòu),兩端為法蘭結(jié)構(gòu),,通水冷卻,,并有隔水條保證冷卻均勻。主爐室設(shè)置了一個測溫計窗口,,用于測量加熱器溫度,。下爐室有抽真空和真空計接口(0~100Torr和0~1Torr)。下爐室在正常操作過程中始終用壓板固定在爐底板上,,通過氟橡膠O型圈實現(xiàn)真空密封,。 3、爐蓋 爐蓋為爐體和隔離閥座提供了一個過渡區(qū),。爐蓋采用標準爐蓋制造,,雙層通水冷卻,。在爐蓋上設(shè)有一個操作者觀察窗口(類橢圓形)和一個直徑控制窗口(圓形)。操作者觀察窗口允許單晶直徑測量范圍最大至10”,,氬氣入口設(shè)置在爐蓋的喉部,。 4、隔離閥座 隔離閥座為雙層水冷卻結(jié)構(gòu),,前圓后方,,正前方設(shè)有一道圓門,可以通過圓門方便拆卸和更換籽晶夾頭,。圓門中心設(shè)有圓形觀察窗。隔離閥座為隔離閥提供了安裝及活動空間,,隔離閥的作用是為籽晶或單晶提供進入副爐室的通道,,同時可以維持上下爐室的局部壓力和溫度。隔離閥是翻板閥結(jié)構(gòu),,閥板和閥體均是固定式雙層結(jié)構(gòu),,通水冷卻。隔離閥座側(cè)面設(shè)有兩個籽晶位置檢測窗口(激光定位),,后部有一個氬氣入口,,可以實現(xiàn)快充氬氣。 5,、副爐室 副爐室為圓筒形腔體,,雙層結(jié)構(gòu),水冷卻,。副爐室上部前方設(shè)有一個圓形法蘭,,可以打開用于清理腔體上部,法蘭中心設(shè)有圓形觀察窗,。副爐室上部是水平調(diào)整機構(gòu)(見附件12),,設(shè)有一個氬氣入口(正常拉晶時的氬氣通道)、一個抽真空接口(當(dāng)隔離閥關(guān)閉時副爐室抽真空用)和一個真空計接口(0~1000Torr),。 二,、籽晶提升旋轉(zhuǎn)機構(gòu) 籽晶旋轉(zhuǎn)提升機構(gòu)俗稱提拉頭,主要由安裝盤,、減速機,、籽晶腔(真空腔)、劃線環(huán),、快速電機,、慢速電機、旋轉(zhuǎn)電機,、離合器,、磁流體,、鋼纜、籽晶稱重頭,、軟波紋管等其他部件組成 ,。 提拉頭的主要功能有使籽晶旋轉(zhuǎn) 提升,并保證勻速旋轉(zhuǎn)變速提升,,且記錄單晶重量 位移等數(shù)據(jù),。 在籽晶提升機構(gòu)里采用鋼索卷筒提升鋼絲繩。整個提升裝置在一根中空的軸上旋轉(zhuǎn),,該機構(gòu)經(jīng)過靜平衡和動平衡測試,,在整個運行范圍內(nèi)可實現(xiàn)無振動平穩(wěn)的運行。旋轉(zhuǎn)密封和提升進給密封均采用磁流體密封,。提升腔,、離合器腔、稱重腔和晶升底板均由高強度鋁制造而成,。 三,、副爐室旋轉(zhuǎn)機構(gòu) 旋轉(zhuǎn)機構(gòu)采用直流伺服電機,雙級蝸輪蝸桿減速,,加強型同步帶傳動,,可在副爐室提升到位時的緩慢旋開和快速旋閉,實現(xiàn)取單晶過程的自動化動作,。 四,、坩堝提升旋轉(zhuǎn)機構(gòu) 坩堝提升機構(gòu)的垂直方向采用了滾珠直線導(dǎo)軌和高精度絲桿,在高負載甚至電機斷電的情況下實現(xiàn)自鎖,。坩堝旋轉(zhuǎn)采用可承受高轉(zhuǎn)矩的多碶帶驅(qū)動,,從而消除了齒形帶傳動的震顫。旋轉(zhuǎn)密封采用可承受軸向力磁流體密封,,垂直密封采用不銹鋼波紋管,。 坩堝提升機構(gòu)中直線導(dǎo)軌座和底板成90°固定,兩者間采用筋板支撐,,從而提高整體的剛度,,避免由側(cè)向力矩引起的直線導(dǎo)軌和絲桿的變形。 在單晶生長過程中會形成硅氧化物(SiO)小顆粒并沉積在波紋管中,。這些氧化物應(yīng)被定期清除出去,。將波紋管從坩堝軸密封一惻松開。將它在適當(dāng)位置系好以防止它往下彈回去,。 用真空吸塵器清除所有的灰塵,,包括磁流體密封座的密封表面上的灰塵檫拭干凈后裝回波紋管。 五,、真空系統(tǒng) 真空系統(tǒng)各零件由不銹鋼制成,,所有連接都采用法蘭式氟橡膠O型密封圈,,真空閥采用的是高真空氣動球閥。 1 主真空系統(tǒng) 主真空系統(tǒng)提供了為各腔體抽真空或者當(dāng)隔離閥關(guān)閉時僅為上下爐室抽真空的閥和管道,。為控制真空腔獨立氣流壓力提供了自動壓力控制節(jié)流閥,。 2 輔助(副爐室)真空系統(tǒng) 輔助真空系統(tǒng)提供了將副爐室從常壓抽至與上下爐室相等壓力的閥和管道。在隔離步驟中,,它通常是最先使用的,,一根柔性波紋管為提升和旋轉(zhuǎn)副爐室提供柔性連接。 六,、氬氣系統(tǒng) 氬氣系統(tǒng)由不銹鋼管,、電磁截止閥、質(zhì)量流量控制器,、減壓器,、手動截止閥和柔性波紋管道構(gòu)成,在爐子的運行過程中向爐子內(nèi)提供氬氣,。爐子上有兩個氬氣入口(副爐室頂部和爐蓋喉部)由質(zhì)量流量控制器控制,另一個氬氣入口(隔離閥座后部)是快充口,,不由質(zhì)量流量控制器控制,。氬氣由副爐室頂部的分流環(huán)分配以減少副爐室內(nèi)的紊流。 1 質(zhì)量流量控制器 質(zhì)量流量控制器為氬氣進入主爐體提供精密的流量控制,。 2 密封和管路 氬氣系統(tǒng)在不銹鋼管,、電磁截止閥和質(zhì)量流量控制器的連接處采用金屬卡套密封,柔性不銹鋼波紋管間采用快卸法蘭式氟橡膠O型密封圈,。整個氬氣系統(tǒng)經(jīng)過氦質(zhì)譜檢漏儀檢漏,,在1×10-8CC(std.atm.)/sec(He)范圍內(nèi)未查出泄漏。 冷卻系統(tǒng)的設(shè)計目的是為爐子提供一個安全良好的運行環(huán)境,,上爐室和副爐室采用不銹鋼安全閥進行過壓保護。腔體外部出水口處設(shè)置安全溫度監(jiān)測,,如果溫度超過55°C,,就會向操作者發(fā)出警告。冷卻水流量傳感器裝在爐體總回水管,,其作用是萬一水流斷開后30秒切斷加熱器電源,。 單晶爐生產(chǎn)工藝 生產(chǎn)工序:加料→熔化→縮頸生長→放肩生長→等徑生長→尾部生長 (1)加料:將多晶硅原料及雜質(zhì)放入石英坩堝內(nèi),雜質(zhì)的種類依電阻的N或P型而定,。雜質(zhì)種類有硼,,磷,銻,,砷,。 (2)熔化:加完多晶硅原料于石英堝內(nèi)后,,長晶爐必須關(guān)閉并抽成真空后充入高純氬氣使之維持一定壓力范圍內(nèi),然后打開石墨加熱器電源,,加熱至熔化溫度(1420℃)以上,,將多晶硅原料熔化。 (3)縮頸生長:當(dāng)硅熔體的溫度穩(wěn)定之后,,將籽晶慢慢浸入硅熔體中,。由于籽晶與硅熔體場接觸時的熱應(yīng)力,會使籽晶產(chǎn)生位錯,,這些位錯必須利用縮勁生長使之消失掉,。縮頸生長是將籽晶快速向上提升,,使長出的籽晶的直徑縮小到一定大?。?-6mm)由于位錯線與生長軸成一個交角,只要縮頸夠長,,位錯便能長出晶體表面,,產(chǎn)生零位錯的晶體。 (4)放肩生長:長完細頸之后,,須降低溫度與拉速,,使得晶體的直徑漸漸增大到所需的大小。 (5)等徑生長:長完細頸和肩部之后,,借著拉速與溫度的不斷調(diào)整,,可使晶棒直徑維持在正負2mm之間,這段直徑固定的部分即稱為等徑部分,。單晶硅片取自于等徑部分,。 (6)尾部生長:在長完等徑部分之后,如果立刻將晶棒與液面分開,,那么效應(yīng)力將使得晶棒出現(xiàn)位錯與滑移線,。于是為了避免此問題的發(fā)生,必須將晶棒的直徑慢慢縮小,,直到成一尖點而與液面分開,。這一過程稱之為尾部生長。長完的晶棒被升至上爐室冷卻一段時間后取出,,即完成一次生長周期,。