一,、 發(fā)脆的缺陷表現(xiàn)

發(fā)脆是指制件在某些部位出現(xiàn)容易開裂或折斷,。發(fā)脆主要是由于材料降解而導(dǎo)致大分子斷鏈,降低了大分子的相對分子質(zhì)量,,從而使聚合物的整體物理性能下降,。

二、 塑料制品發(fā)脆的原因

制品發(fā)脆很大一部分是由于內(nèi)應(yīng)力造成的,。造成制品發(fā)脆的原因很多,,主要有:

1. 設(shè)備方面:

(1) 機(jī)筒內(nèi)有死解或障礙物,容易引起熔料降解,。

(2) 機(jī)器塑化容量太小,,塑料在機(jī)筒內(nèi)塑化不充分,;機(jī)器塑化容量太大,塑料在機(jī)筒內(nèi)受熱和受剪切作用的時(shí)間過長,,塑料容易老化,,使制品發(fā)脆。

(3) 頂出裝置傾斜或者不平衡,,頂桿截面積或者分布不當(dāng),。

2. 模具方面:

(1) 澆口太小,應(yīng)考慮調(diào)整澆口尺寸或增設(shè)輔助澆口,。

(2) 分流道太小或配置不當(dāng),,應(yīng)盡量安排的平衡合理合理或增加分流道尺寸。

(3) 模具結(jié)構(gòu)不良造成注塑周期反常,。

注塑車間

3. 工藝方面:

(1) 機(jī)筒,、噴嘴溫度太低,應(yīng)調(diào)高,。如果物料容易降解,,則應(yīng)提高機(jī)筒、噴嘴的溫度,。

(2) 降低螺桿預(yù)塑背壓壓力和轉(zhuǎn)速,,使料稍為疏松,并減少塑料因剪切過熱而造成的降解,。

(3) 模溫太高,,脫模困難;模溫太低,,塑料過早冷卻,,熔接縫融合不良,容易開裂,,特別是高熔點(diǎn)塑料如聚碳酸酯等更是如此,。

(4) 型腔型芯要有適當(dāng)?shù)拿撃P倍取P托倦y脫模時(shí),,要提高型腔溫度,,縮短冷卻時(shí)間愛你;型腔難脫模時(shí),,要降低型腔溫度,,延長冷卻時(shí)間。

(5) 盡量少用金屬嵌件,,想聚苯乙烯這類脆性的冷熱比容大的塑料,,更不能加入嵌件注塑。

4. 原料方面:

(1) 原料混有其他雜質(zhì)或者摻雜了不適當(dāng)?shù)幕蜻^量的溶劑或者其他添加劑。

(2) 有些塑料如ABS等,,在受潮的情況下加熱會(huì)與水蒸氣發(fā)生催化裂化反應(yīng),,使制件發(fā)生大的應(yīng)變。

(3) 塑料再生次數(shù)太多或再生料含量太高,,或在機(jī)筒內(nèi)加熱時(shí)間太長,,都會(huì)促使制件脆裂。

(4) 塑料本身質(zhì)量不佳,,例如相對分子質(zhì)量分布大,,含有剛性分子鏈等不均勻結(jié)構(gòu)的成分占有量過大;或受其他塑料摻雜污染,、不良添加劑污染,、灰塵雜質(zhì)污染等也是造成發(fā)脆的原因。

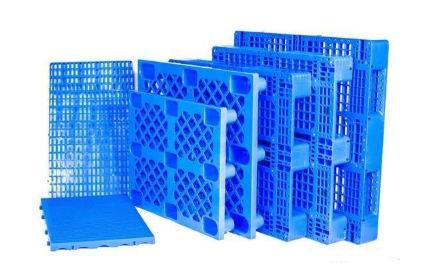

注塑托盤

5. 制品設(shè)計(jì)方面:

(1) 制品帶有容易出現(xiàn)應(yīng)力開裂的尖角,、缺口或厚度相差很大的部位,。

(2) 制品設(shè)計(jì)太薄或鏤空太多。

三,、 改進(jìn)方法:

材料,,注塑前設(shè)置適當(dāng)?shù)母稍飾l件;塑膠如果連續(xù)干燥幾天活干燥溫度過高,,盡管可以除去揮發(fā)分等物質(zhì),,但同時(shí)也容易導(dǎo)致材料降解,特別是熱敏性材料,。

減少使用回收料,,增加原生料的比例;選用高強(qiáng)度的塑膠,,模具設(shè)計(jì),,加大主流道、分流道和澆口的尺寸,,過小的主流道,、分流道或澆口容易導(dǎo)致過多的剪切熱,從而導(dǎo)致聚合物的分解,;

注塑機(jī)--選擇設(shè)計(jì)良好的螺桿,,使塑化時(shí)溫度分配更加均勻。如果材料溫度不均,,在局部容易積聚過多熱量,導(dǎo)致材料的降解,。

工藝條件--降低料筒和噴嘴的溫度,;

降低背壓、螺桿轉(zhuǎn)速和注塑速度,減少過多剪切熱的產(chǎn)生,,避免聚合物分解,;如果是熔解痕強(qiáng)度不足導(dǎo)致的發(fā)脆,則可以通過增加熔體溫度,,加大注塑壓力的方法,,提高熔解痕強(qiáng)度