行走齒輪是采煤機行走的重要組成部分,,其模數mn可達到40以上。采煤機齒輪熱處理的突出特點為大模數輪齒的心部硬度要求達到38HRC以上,,以保證足夠的彎曲疲勞性能,,因此行走齒輪常采用高淬透性的18Cr2Ni4WA、20Cr2Ni4或18CrNiMo7-6材質,。目前國內煤機行業(yè)常用18Cr2Ni4WA及20Cr2Ni4材質,,此兩種滲碳鋼端淬數值下降平緩。

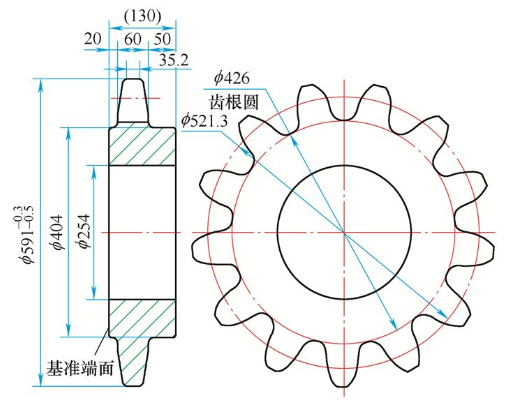

某圖號行走齒輪(見圖1),,材料為18Cr2Ni4WA,,該產品采用滲碳后油淬火工藝,在回火后發(fā)現滲碳齒部有嚴重的貫穿型裂紋(見圖2),。

圖1 行走輪形貌及尺寸

圖2 輪齒裂紋

1.熱處理工藝

開裂事件后對行走齒輪熱處理工藝進行調查,,其采用滲碳后降溫淬火路線,行走齒輪工藝硬化層深3.0~3.5mm,,滲碳溫度940℃,,強滲碳勢1.10%,,擴散碳勢0.72%,滲碳后降溫到820℃均溫后淬火,,油溫60℃,,在油槽冷卻時間為0.5h,回火工藝為160℃保溫4h,。

對該工件對應的鍛件奧氏體晶粒度檢查,,發(fā)現其晶粒度結果為混晶,呈現粗晶3.5級60%,,細晶6.5級40%,,鍛件奧氏體晶粒度試驗采用的工藝為930℃保溫5h后淬火,采用苦味酸腐蝕奧氏體晶粒度,。

2.檢驗

對工件裂紋形貌檢查,,選取開裂處切取一個單齒,暴露裂紋面,,裂紋面宏觀檢驗,,裂紋面形貌一致,呈現應力型裂紋形貌,,如圖3所示,。

圖3 解剖取樣

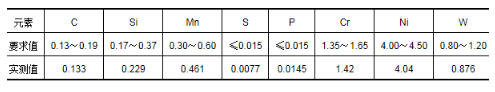

(1)化學成分

18Cr2Ni4WA化學成分要求及實測值如附表所示,本體解剖的化學成分符合技術要求,。

本體化學成分(質量分數)檢測結果 (%)

(2)應力測試

為了測試裂紋工件的應力情況,,對工件裂紋處及附近無裂紋處進行了殘余應力檢測,采用愛思特X射線衍射儀,,檢測殘余應力數據如下:

①裂紋區(qū)域兩點:-161MPa,、-187MPa。

②無裂紋的正常區(qū)域三點:-189MPa,、-28MPa,、-103MPa。

殘余應力檢測結果顯示工件的裂紋區(qū)與非裂紋區(qū)均為殘余壓應力且應力結果相當,,表明開裂后工件應力得到釋放,,最終應力呈現常規(guī)滲碳層較小壓應力的基本特征。

(3)微觀組織檢驗

對端面裂紋附近齒部進行磨制拋光后腐蝕,,如圖4所示,,按照JB/T6141.3標準檢測,組織檢測結果為碳化物1級,,馬氏體2級,,表面局部存在較長的馬氏體針,殘留奧氏體2級,,心部鐵素體1級,。

圖4 齒部金相組織

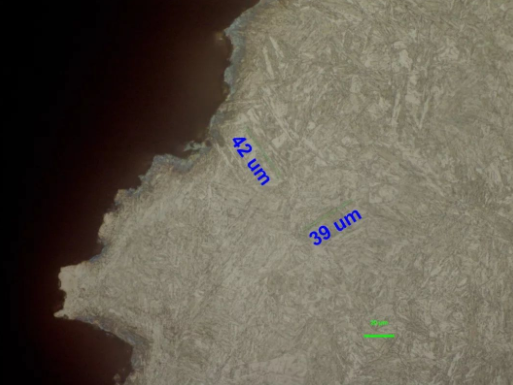

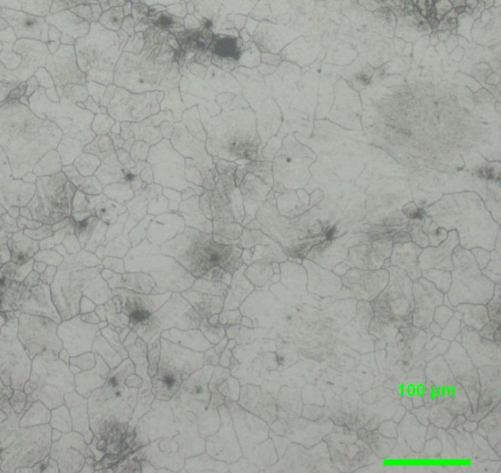

對裂紋垂直面心部檢測發(fā)現組織局部較粗大,,如圖5所示,對此裂紋區(qū)域表層和心部晶粒度進行苦味酸腐蝕,,如圖6所示,,發(fā)現表層晶粒度和心部晶粒度均有混晶現象,混晶程度遠超出標準及技術要求范圍,,表層混晶:粗晶4.5級30%,,細晶7級70%,心部混晶:粗晶3級30%,,細晶7級70%,。

圖5 裂紋處表面金相組織

(a)裂紋區(qū)域表層晶粒度

(b)裂紋區(qū)域心部晶粒度

圖 6

3.分析與結論

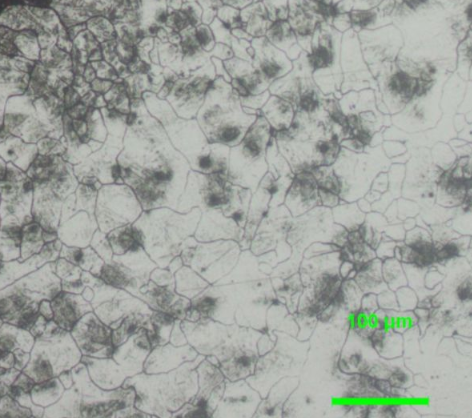

18Cr2Ni4W為高淬透性滲碳鋼,無珠光體及鐵素體轉變區(qū),,心部在滲碳空冷后獲得貝氏體及局部馬氏體組織(見圖7),,其高淬透性特征可保證大模數行走輪心部完全淬透,輪齒心部以及壁厚中部為完全馬氏體組織,,馬氏體的比體積大于熱處理前的貝氏體比體積,,淬火后馬氏體組織含量越高,行走輪體積膨脹量越大,,組織轉變產生的淬火應力越大,。

圖7 心部空冷后貝氏體及馬氏體組織

此18Cr2Ni4W工件采用940℃滲碳降溫淬火工藝,此工藝相比滲碳后重新加熱淬火工藝而言內應力較大,,且在淬火后回火時間較短,,回火未充分從而引起淬火應力釋放未完全,此工藝路線是回火后開裂的一個誘因,。對本體解剖微觀組織檢測,,裂紋區(qū)域的組織較為粗大,對應的晶粒度存在較嚴重混晶現象,,混晶將導致工件淬火后內部產生不均勻應力,工件對應鍛件試樣奧氏體晶粒度也為混晶,,混晶是導致工件開裂的另一個誘因,。此開裂事件也表明鍛件奧氏體晶粒度檢測結果與滲碳降溫淬火的晶粒度長大傾向相同,鍛件奧氏體晶粒度混晶者不可采用相同滲碳溫度的降溫淬火路線,。

18Cr2Ni4W為低碳高合金滲碳鋼,,Cr、Ni,、W元素含量遠高于常規(guī)的20CrMnMo,、20CrNiMo等滲碳鋼,合金元素越高,,其在均溫時的合金均勻度指標上要弱于合金含量相對低的滲碳鋼,,3.0~3.5mm硬化層需要40h以上滲碳時間,,長時間滲碳容易局部晶粒異常長大,在降溫淬火時不會細化滲碳晶粒度,,最終淬火后滲碳混晶得以保留,。一般18Cr2Ni4W采用滲碳后二次高溫回火再重新加熱淬火路線,采用此熱處理路線可以保證殘留奧氏體等金相組織性能基礎上產生較小的淬火應力,。若18Cr2Ni4W需要采用滲碳降溫淬火路線,,則必須控制鍛件奧氏體晶粒度指標不能存在混晶現象,鍛件奧氏體晶粒度檢測的溫度及保溫時間需要與滲碳溫度及保溫時間基本相同,,同時需要控制淬火冷卻介質的冷卻速度以及充足的回火時間,,以減小淬火應力。

如上分析,,此圖號行走齒輪裂紋產生的原因為滲碳降溫淬火后回火時間較短以及嚴重混晶導致淬火應力無法完全釋放,,淬火應力超出材料強度極限后產生開裂。