蝸桿是機床回轉部件中的重要零件,,工作時蝸桿螺旋表面與蝸輪齒面相對滑動,容易發(fā)生磨損,,因此蝸桿常用滲碳鋼經滲碳淬火處理,,以獲得較高的硬度,防止蝸桿螺旋表面發(fā)生磨損,。蝸桿類零件的精度要求很高,,加工工藝復雜,、工序長,如在加工過程中出現問題,,將造成重大損失,。我公司一種蝸桿零件在磨削加工時出現磨削裂紋,導致零件報廢,,嚴重影響了生產進度,。

1.蝸桿材料及主要工藝流程

此蝸桿材料為20CrMnTiH,形狀如圖1所示,,熱處理要求為滲碳淬火,,滲碳層深1.1~1.5mm,淬火后表面硬度58HRC,。

圖 1

蝸桿加工工藝流程:下料→鍛造→正火→粗車→除應力→精車→滲碳→螺紋處去碳→淬火→粗磨→無損檢測→時效→精磨,。

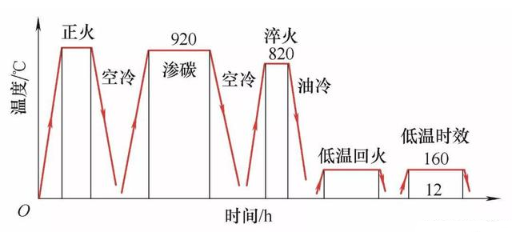

熱處理過程:鍛件正火→滲碳→淬火→低溫回火→矯直→除應力→低溫時效。熱處理工藝過程曲線如圖2所示,。

圖 2

滲碳淬火后,,經檢驗碳化物1級,滲碳層深1.32mm,,表面硬度59~60HRC,。

2.裂紋現象描述

粗磨后蝸桿齒面出現磨削裂紋,裂紋極細,,直線狀,,深度較淺,形態(tài)為通常所說的“發(fā)紋”,,裂紋不平行,,呈散射線狀,如圖3所示,。

圖 3

3.磨削裂紋產生原因分析

磨削裂紋與一般淬火裂紋明顯不同,,淬火裂紋粗而深,數量少,;磨削裂紋只發(fā)生在磨削面上,,數量較多,深度較淺,,且深度基本一致,。較輕的磨削裂紋垂直于或接近垂直于磨削方向呈條狀裂紋。此蝸桿齒面是螺旋狀曲面,,磨削方向如圖3中箭頭所示,,裂紋垂直于磨削方向,符合磨削裂紋的特征,。

熱處理后的零件在磨削加工時,,由于砂輪變鈍未及時修整,、磨削深度過大以及冷卻不充分等原因,可使磨削區(qū)內瞬間高溫達到400~1500℃,,從而發(fā)生磨削燒傷和磨削裂紋,,引起零件表面組織、顯微硬度,、殘余應力,、力學性能等發(fā)生變化。

磨削裂紋的形成與工件硬度有關,,硬度小于55HRC的工件雖可能發(fā)生燒傷,,但產生磨削裂紋的情況極少,60HRC以上的工件,,都會使磨削裂紋發(fā)生的可能性大為增加,。該零件實測硬度59~60HRC,大大增加了產生磨削裂紋的傾向,。一方面,,磨削條件不當或磨削不規(guī)范時,被磨削的表面首先會形成一個個較強烈的燒傷中心,,造成不均勻的熱應力,,在交替的高溫與急冷下應力值漸增,應力超過材料的強度極限時,,被磨削的表面就會產生裂紋,。另一方面,表層滲碳淬火組織中的殘留奧氏體,,在磨削時受強烈的磨削熱的影響及冷卻液的冷卻,,將會轉變?yōu)樾律鸟R氏體,引起零件表面局部體積膨脹,,加大了零件表面拉應力,,導致應力集中,繼續(xù)磨削則容易加速磨削裂紋的產生,。此外,,新生的馬氏體脆性較大,磨削也容易加速磨削裂紋的產生,。

此蝸桿螺旋表面在磨削時,,砂輪與零件的接觸面積較大,一方面產生的磨削熱大,,另一方面冷卻液也不容易進入磨削區(qū)域對磨削面進行有效降溫,因此蝸桿螺旋表面由于磨削而產生的熱量,,足以使磨削表面薄層重新奧氏體化,,隨后再次淬火成為淬火馬氏體,;表面層的殘留奧氏體也會在急熱急冷的作用下轉變?yōu)轳R氏體,使表面層產生附加的組織應力,,再加上磨削所形成的熱量使零件表面薄層的溫度升高極快,,這種組織應力和熱應力的迭加就會導致磨削表面出現磨削裂紋。

從以上分析知道,,產生磨削裂紋的根本原因在于有應力存在,,要防止發(fā)生磨削裂紋,就要減少和消除零件表面的各種應力,。

4.磨削裂紋的防止措施

(1)熱處理方面

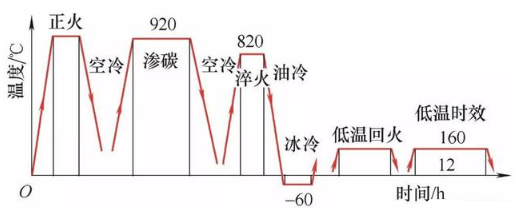

殘留奧氏體的轉變增加了零件表面的組織應力,,因此,應降低殘留奧氏體的含量,。過高的淬火溫度使淬火后殘留奧氏體量增加,,可適當降低淬火溫度,淬火溫度由原先840℃降低至820℃,,減少殘留奧氏體的形成,;同時增加-60℃×2h的冰冷處理,促使奧氏體轉變?yōu)轳R氏體,,并在隨后的低溫回火中轉變?yōu)榉€(wěn)定的回火馬氏體組織,,防止磨削時產生組織應力。粗精磨之間的低溫時效時間由8h延長至12h,,充分消除磨削造成的應力,。

(2)磨削工藝方面

磨削裂紋的產生是因為磨削熱所致,所以降低磨削熱是解決磨削裂紋的關鍵,。原磨削工藝已分粗精磨,,現在選用粒度較粗的軟砂輪進行粗磨,及時清除砂輪表面積屑,,減少磨削深,,增加磨削次數,減小工作臺速度,,可以降低磨削熱,。然后再用粒度細的砂輪進行精磨(磨削深較淺),同時增大冷卻液流量,,對磨削表面充分冷卻,,防止磨削區(qū)升溫過快而產生熱應力。

5.結果

改進后的熱處理工藝曲線如圖4所示,,熱處理后滲碳層深度,、碳化物、表面硬度檢驗均正常。

圖 4

選用較為鋒利的砂輪,,及時修整砂輪,,保持砂輪鋒利,也是一種簡單易行的減少磨削裂紋的措施,。改進后蝸桿磨削正常,,再沒有磨削裂紋現象發(fā)生,保證了產品質量和生產進度,。