1. 問題來源

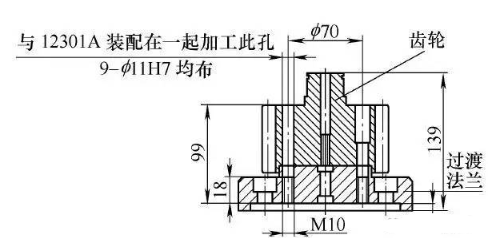

落地鏜產(chǎn)品中,,在減速機(jī)上安裝有兩個(gè)零件——齒輪和過渡法蘭,裝配車間組裝這兩個(gè)零件時(shí),,通常先將過渡法蘭把在減速機(jī)座上,,然后按相同標(biāo)記位置將齒輪把在過渡法蘭上,再用鉸制孔螺釘將兩件擰在一起,,把完螺釘后,打齒圈的徑向跳動(dòng),、跳動(dòng)公差基本都在0.08mm以上,返修率高達(dá)95%以上,。裝配完的情況如圖1所示。

圖 1

2. 原因分析

齒輪和過渡法蘭組裝配合如圖2 所示,, 在立式加工中心VMC850上加工,以過渡法蘭的一端面為裝置面,,墊上墊鐵,,壓板壓在齒輪面上, 按齒輪上的小外圓找正,,開始鉆擴(kuò)鉸孔9個(gè)φ 11H7,,同時(shí)螺紋底孔也在立式加工中心完成,兩件成組鉆的孔打上相同標(biāo)記,,9個(gè)M10在搖鉆上攻螺紋,,去毛刺后入庫。

圖 2

?。?)用鉆頭鉆9個(gè)M10底孔螺紋,,兩件從上到下一起完成,上面齒輪的9個(gè)φ 11H7是擴(kuò),、鉸加工完成的,,鉸刀往往順著孔的形狀,不能保證他們與螺紋底孔同軸,。

?。?)攻螺紋是在搖鉆上完成的,絲錐也是順著孔攻螺紋,,很難保證圖樣要求,。

(3)裝配時(shí),,當(dāng)齒輪和過渡法蘭用9個(gè)鉸制孔螺釘把在一起后, 打齒圈徑向跳動(dòng),, 超差0.08mm以上,。

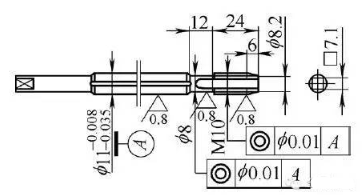

為避免加工后出現(xiàn)返修現(xiàn)象,改進(jìn)加工工藝方法,,設(shè)計(jì)了一款專用帶導(dǎo)向的絲錐(見圖3),。

圖 3

3. 導(dǎo)向絲錐結(jié)構(gòu)特點(diǎn)

兩種零件均為鋼件, 所以導(dǎo)向絲錐的材料采用整體高速鋼W18Cr4V,,根據(jù)兩種零件組合后的整體加工深度,,設(shè)計(jì)出導(dǎo)向絲錐全長,按照改進(jìn)后的工藝要求,,導(dǎo)向絲錐帶有以孔φ 11H7為導(dǎo)向的導(dǎo)向外圓,,由于導(dǎo)向部分長,導(dǎo)向外圓上開有排氣槽,,一是減少孔與桿接觸面積,,二是便于潤滑。

導(dǎo)向絲錐采用導(dǎo)向功能,,在攻螺紋的時(shí)候,,通過導(dǎo)向外圓導(dǎo)向,使φ 11H7孔與絲錐孔同軸,,有利于提高零件的加工精度,。由于兩種零件組合加工,所攻螺紋孔深,,攻螺紋時(shí)切削參數(shù)合理給出,,才能保證順利攻螺紋。因此給定主軸轉(zhuǎn)速n =100r/min,,進(jìn)給量f =150mm/r,,采用鉛油做切削液,。加工后, 在齒輪面和過渡法蘭面上的相同方向打上相同標(biāo)記,,成組入庫,。

4. 結(jié)果驗(yàn)證

裝配前, 過渡法蘭和齒輪先拆下,, 先將過渡法蘭把在減速機(jī)上,, 把表吸在減速機(jī)上,表指針指在過渡法蘭與齒輪配合的外圓上,,轉(zhuǎn)動(dòng)減速機(jī)看表針跳動(dòng)情況,,經(jīng)調(diào)整各螺栓后,過渡法蘭外圓跳動(dòng)0.01mm以內(nèi),,然后再將齒輪按照相同標(biāo)記位置配合在過渡法蘭上,,接著用鉸制孔螺釘將兩件擰在一起,打齒圈徑向跳動(dòng),,一半齒圈的跳動(dòng)公差在0.07mm以上,,一半齒圈的跳動(dòng)公差在0.02mm以內(nèi),重新調(diào)整個(gè)別的鉸制孔螺釘,,然后再打表,,齒圈徑向跳動(dòng)在0.02mm以內(nèi),滿足裝配要求(見圖4),。

通過對(duì)用戶4臺(tái)落地鏜產(chǎn)品中減速機(jī)上各件進(jìn)行跟蹤安裝,,發(fā)現(xiàn)改進(jìn)前完成一套減速機(jī)上各件安裝(包括加修、誤工時(shí)間)需要7天,,改進(jìn)后完成一套減速機(jī)上各件安裝需要3.5h,,提升裝配效率93%。

導(dǎo)向絲錐通過實(shí)際驗(yàn)證,,不僅提高了零件加工質(zhì)量,,也提高了裝配加工效率,保證整體機(jī)床精度,。導(dǎo)向絲錐設(shè)計(jì)簡單,,制造方便,使用效果好,,制造成本低,。