整體葉盤是為了滿足高性能航空發(fā)動機而設(shè)計的新型結(jié)構(gòu)件,,結(jié)構(gòu)模型如圖1所示,其將發(fā)動機轉(zhuǎn)子葉片和輪盤形成一體,,省去了傳統(tǒng)連接中的榫頭、榫槽及鎖緊裝置等,,減少結(jié)構(gòu)重量及零件數(shù)量,,避免榫頭氣流損失,提高氣動效率,,使發(fā)動機結(jié)構(gòu)大為簡化,,現(xiàn)已在各國軍用和民用航空發(fā)動機上得到廣泛應(yīng)用,如EJ200,、F119,、F414等軍用發(fā)動機,法國SNECMA公司生產(chǎn)的P.A.T驗證核心機以及美國P&W 公司生產(chǎn)的基準發(fā)動機等民用大流量比發(fā)動機,。

圖1 整體葉盤結(jié)構(gòu)件

與整體葉盤諸多優(yōu)點相對應(yīng),,其制造工藝技術(shù)面臨著非常嚴峻的挑戰(zhàn)。由于其結(jié)構(gòu)復(fù)雜,,通道開敞性差,,加工精度要求高,葉片型面為空間自由曲面,,導(dǎo)致對其制造技術(shù)要求極高,,而且其工作條件多為高溫、高壓,、高轉(zhuǎn)速,、氣流交變等惡劣環(huán)境中,故整體葉盤廣泛采用鈦合金,、高溫合金等高性能金屬材料和鈦基,、鈦鋁化合物等先進復(fù)合材料,材料的可加工性差,,也使整體葉盤的綜合制造工藝技術(shù)成為世界性難題,。

目前國外整體葉盤制造技術(shù)主要有:焊接工藝技術(shù)、銑削加工技術(shù),、精鍛制造技術(shù),、電解加工技術(shù)等,,采用的工藝流程為:精密鍛造+數(shù)控加工;精密焊接+數(shù)控加工,;高溫合金精鑄毛坯+熱等靜壓處理,。其制造工藝技術(shù)的主要應(yīng)用如表1所示。美,、英,、俄等發(fā)達國家在整體葉盤制造領(lǐng)域處于領(lǐng)先地位,且其具有先進的銑削裝備,、焊接工藝裝備等,。

近年來,國內(nèi)對航空發(fā)動機整體葉盤制造技術(shù)的研究達到一定高度,,已實現(xiàn)整體葉盤的完整制造,,通過對整體葉盤結(jié)構(gòu)及制造工藝需求分析,國內(nèi)采用復(fù)合制造工藝,,主要劃分為:近成形毛坯制造,、精確成形加工、表面拋光,、表面處理等過程,,每個工藝階段又劃出多種工藝技術(shù),諸多工藝技術(shù)經(jīng)過復(fù)合形成各種不同的整體葉盤制造工藝流程,,同時,,其中一些技術(shù)國內(nèi)尚處于研究發(fā)展階段,其工藝流程及關(guān)鍵技術(shù)如圖2所示,。

近成形制坯技術(shù)

整體葉盤精密制坯技術(shù)正在向近成形方向發(fā)展,,近成形技術(shù)已成為材料加工領(lǐng)域的一項重要技術(shù),具有成本低,、操作靈活及進入市場周期短等特點,,解決整體葉盤制造中的關(guān)鍵制造技術(shù),從而提高生產(chǎn)效率,,實現(xiàn)節(jié)材,、節(jié)能目標。在整體葉盤制造中的近成形制坯技術(shù)主要包括:精密鍛造技術(shù),、精密鑄造技術(shù),、電子束焊接技術(shù)、線性摩擦焊接技術(shù)等,。

目前,,整體葉盤多采用精密鍛造工藝作為制坯手段,該技術(shù)不僅可以節(jié)省貴重金屬材料,減少難加工材料的機械加工量,,而且提高整體葉盤的疲勞強度和使用壽命?,F(xiàn)代精密鍛造技術(shù)在整體葉盤近成形過程中,對整體葉盤鍛件進行精密設(shè)計,,葉片和輪盤部分留有較小的余量,,既要保證足夠的變形量,又要保證葉片的成形,。等溫鍛造技術(shù)與超塑等溫模鍛技術(shù)的應(yīng)用為高溫合金和鈦合金壓氣機盤的制坯過程提供了保證,,獲得優(yōu)異的組織和力學(xué)性能。

美國GE公司應(yīng)用等溫鍛造技術(shù)制造出帶葉片的壓氣機整體葉盤轉(zhuǎn)子,,材料利用率提高4倍,。精密鍛造零件的尺寸精度可以達到0.1~0.25mm,表面粗糙度達到0.4~1.6μm,。國內(nèi)寶山鋼鐵股份有限公司對鈦合金整體葉盤等溫鍛造技術(shù)進行了深入研究,,并對鍛件圖的簡化、精化,、模具、成形等進行設(shè)計,,對鈦合金整體葉盤進行成形試驗,,鍛壓結(jié)果顯示,鍛件各部位未發(fā)生折疊及其他缺陷,,成形良好,。

由于精密鑄造工藝及鑄造數(shù)值模擬軟件技術(shù)的新發(fā)展,特別是金屬材料定向凝固和熱等靜壓理論的深入研究,,在改善鑄造合金組織和性能,、預(yù)測鑄造尺寸變形、鑄造缺陷,、優(yōu)化鑄造工藝方面發(fā)揮越來越大的作用,,不僅使得鑄造合金組織和性能得到大大改善,也解決了葉片表面疲勞裂紋沿垂直于葉片主應(yīng)力方向的晶粒邊界發(fā)生的問題,,提高了葉片抗疲勞特性,、減少表面裂紋。

20世紀70年代,,美國廣泛開展具有定向葉片和等軸細晶輪轂的整體葉盤鑄造工藝研究,,成功實現(xiàn)基于Mar2M247、CM681定向合金材料的雙性能整體葉盤鑄造技術(shù),,即整體葉盤的葉片為定向柱晶,,輪盤為等軸晶。

我國航空材料研究院對整體葉盤的精密鑄造技術(shù)進行了深入研究,分析雙性能合金材料的選擇,、整體葉盤組織的形成方法,、控制措施和澆注工藝參數(shù)以及熱處理對整體葉盤力學(xué)性能的影響,為鑄造工藝設(shè)計特殊裝置,,使葉片凝固過程中獲得徑向溫度梯度,,并且通過不同的試驗方案,成功鑄造出直徑120mm,,帶有34個葉片的渦輪整體葉盤,,如圖3所示。

圖3 整體葉盤鑄造樣件

電子束焊是通過加速和聚焦的電子束,,轟擊置于真空或非真空中的焊件,,利用所產(chǎn)生的熱能進行焊接的方法。電子束焊接容易實現(xiàn)金屬材料的深熔透焊接,,具有焊縫窄,、深寬比大、焊縫熱影響區(qū)小,、焊接工藝參數(shù)容易精確控制,、重復(fù)性和穩(wěn)定性好等優(yōu)點,且其具有自動焊縫跟蹤,、速流偏轉(zhuǎn),、多熔池焊接等技術(shù)優(yōu)勢,使其廣泛應(yīng)用于航空航天等行業(yè),。

由于電子束焊發(fā)展較早,,技術(shù)相對成熟,最先用于整體葉盤的制造過程中,,據(jù)相關(guān)資料顯EJ200第三級風(fēng)扇葉盤是最早通過電子束焊技術(shù)成形的整體葉盤,,先將單個葉片用電子束焊接成葉片環(huán),然后用電子束焊接技術(shù)將鍛造和電解加工成形的輪盤腹板與葉片環(huán)焊接成整體葉盤結(jié)構(gòu),。

國內(nèi)對整體葉盤電子束焊接工藝主要應(yīng)用于鈦合金材料整體葉盤,,諸多研究機構(gòu)對整體葉盤電子束焊接進行大量研究試驗。中航工業(yè)沈陽黎明航空發(fā)動機有限責(zé)任公司技術(shù)中心對TC4整體葉盤電子束焊接工藝中的變形控制方法進行大量研究,,提出了綜合應(yīng)用焊接工藝優(yōu)化,、剛性固定、真空熱處理和電子束局部加熱相結(jié)合的變形控制方法,,并通過相關(guān)試驗有效地控制了焊接變形,,實現(xiàn)了電子束焊接整體葉盤結(jié)構(gòu)的制造。

電子束焊接整體葉盤技術(shù)由于其較高的穩(wěn)定性,,在國內(nèi)整體葉盤制造領(lǐng)域已得到廣泛應(yīng)用,,而其局限性在于只適宜于鈦合金葉盤的焊接工藝,,對高溫合金整體葉盤焊接存在較大的技術(shù)缺陷,尚需要進行更為深入的研究,。

線性摩擦焊接技術(shù)

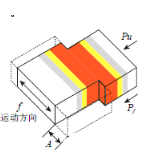

線性摩擦焊是一種固相焊接技術(shù),,在焊接壓力Pf作用下,其中一個焊件相對另一個焊件沿直線方向以一定的振幅A和頻率f作直線往復(fù)運動,,發(fā)生摩擦粘結(jié)與剪切并產(chǎn)生摩擦熱,,摩擦界面溫度上升,當(dāng)摩擦表面達到粘塑性狀態(tài)時,,在壓力的作用下焊合區(qū)金屬發(fā)生塑性流動形成飛邊,,當(dāng)摩擦焊接區(qū)的溫度和變形達到一定程度后,焊件對齊并施加頂鍛壓力Pu,,焊合區(qū)金屬通過相互擴散與再結(jié)晶使金屬焊為一體,,完成整個焊接過程,其工藝過程如圖4所示,,主要包括以下5個工藝過程:初始摩擦階段,、不穩(wěn)定摩擦階段、穩(wěn)定摩擦階段,、停振階段,、頂鍛維持階段。

線性摩擦焊原理示意圖

線性摩擦焊技術(shù)在整體葉盤制造中的技術(shù)優(yōu)勢在于:

(1)加工效率高,,材料損耗小,。線性摩擦焊相比于數(shù)控銑削,可以節(jié)省大量的貴重金屬,,提高金屬利用率,;焊接過程中完全自動化,,人為參與因素很小,,焊接控制參數(shù)如壓力、時間,、頻率和振幅等參數(shù)控制簡單,,故其可靠性高,且使加工時間大幅降低,,效率明顯提高,。

(2)焊接質(zhì)量高,焊接過程中不產(chǎn)生與熔化和凝固冶金有關(guān)的一些焊接缺陷和焊接脆化現(xiàn)象,,由于加熱時間短,,熱影響區(qū)窄,組織無明顯粗化,。在焊接鋁,、鈦合金材料中,更能體現(xiàn)其優(yōu)越性。

(3)線性摩擦焊可以焊接2種不同的材料,,因此,,可根據(jù)整體葉盤需要,為進一步減輕重量,,提高推重比,,選用合適的材料進行焊接加工。同時,,線性摩擦焊對單個葉片可以進行修復(fù)工作,,顯著提高整體葉盤應(yīng)用率,降低其成本,。

由于線性摩擦焊獨特的工藝特點,,在整體葉盤制造技術(shù)領(lǐng)域,已逐漸取代電子束焊接,,如EJ200發(fā)動機整體葉盤在1994年開始利用線性摩擦焊取代原電子束焊接技術(shù),。英國R·R公司已采用線性摩擦焊技術(shù)制造出寬弦風(fēng)扇整體葉盤。

國內(nèi)中航工業(yè)北京航空制造工程研究所與西北工業(yè)大學(xué)對整體葉盤線性摩擦焊技術(shù)進行大量研究,,北京航空制造工程研究所對其工藝過程各個階段進行分析,,包括工藝過程中的飛邊形貌、接頭組織,、拉伸性能及力學(xué)性能等,,從而獲得影響焊接件質(zhì)量的工藝參數(shù),為整體葉盤線性摩擦焊接技術(shù)提供大量理論依據(jù),。西北工業(yè)大學(xué)自主研發(fā)整體葉盤線性摩擦焊裝備,,對線性摩擦焊機施力系統(tǒng)模糊PID控制方法進行研究,制定模糊控制算法規(guī)則,,確定各規(guī)則參數(shù),,從而建立線性摩擦焊機施力閉環(huán)控制系統(tǒng),此外,,還對夾具系統(tǒng)彈性變形對焊接過程的影響進行分析,,通過建立線性摩擦焊接過程的動力學(xué)理論模型,研究了固定夾具的彈性振動對線性摩擦焊機振動系統(tǒng)驅(qū)動力,、機械功率及產(chǎn)熱功率的影響,,從而為線性摩擦焊裝備設(shè)計提供可靠依據(jù)。

總之,,我國對線性摩擦焊技術(shù)的研究尚淺,,對其機理研究,產(chǎn)熱變熱,、變形流動,、組織轉(zhuǎn)變等技術(shù)仍需投入大量研究,,在21世紀,線性摩擦焊技術(shù)將繼續(xù)飛速發(fā)展,,應(yīng)用于戰(zhàn)斗機發(fā)動機整體葉盤,、空心葉片葉盤等的制造。

國內(nèi)在整體葉盤制造領(lǐng)域的精確成形加工技術(shù)主要包括:數(shù)控銑削加工技術(shù),、數(shù)控電解加工技術(shù)以及電火花加工技術(shù)等,。由于其存在不同的技術(shù)局限性,各工藝技術(shù)向著高效,、低耗,、低成本方向發(fā)展。

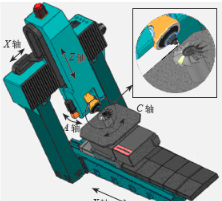

五軸聯(lián)動數(shù)控銑削加工由于其具有快速反應(yīng)性,、可靠性高,、加工柔性好及生產(chǎn)準備周期短等優(yōu)點,在整體葉盤制造領(lǐng)域得到廣泛的應(yīng)用,。美國GE和P·W公司,、英國R·R公司等,多采用五坐標數(shù)控銑削加工整體葉盤,。

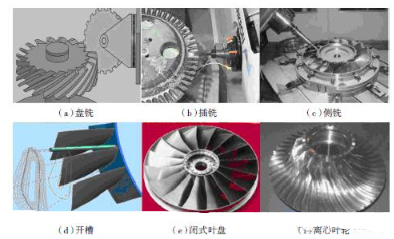

國內(nèi)西北工業(yè)大學(xué)于1991年起對整體葉盤制造技術(shù)進行研究,,突破多項關(guān)鍵技術(shù),開發(fā)了“葉輪類零件多坐標NC 編程專用軟件系統(tǒng)”,,該系統(tǒng)集測量數(shù)據(jù)預(yù)處理,、曲面建模、曲面消隱,、刀位計算,、刀位驗證及后置處理于一體,經(jīng)過多年的分析研究,,完成了整體葉盤數(shù)字化精密制造技術(shù)關(guān)鍵工藝,,采用側(cè)銑與插銑復(fù)合高效銑加工,完成葉盤的粗精加工,,進行刀位點計算及加工軌跡優(yōu)化,,直紋面擬合等多項技術(shù)創(chuàng)新,,此外,,其自主研發(fā)高效盤銑- 插銑復(fù)合銑削中心,對提高整體葉盤銑削效率有著重大意義,,其主要銑削加工方法及加工樣件如圖5所示,。

整體葉盤數(shù)控銑削方法及樣件

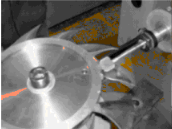

電解加工是基于電化學(xué)陽極溶解的原理來去除金屬材料的加工方法,其技術(shù)的先進性(計算機控制加工過程),,能很好地保證加工精度與質(zhì)量,,提高加工穩(wěn)定性,,減少生產(chǎn)準備時間,降低勞動強度,,是優(yōu)質(zhì),、高效、低成本,、快速響應(yīng)地解決整體葉盤加工難題的技術(shù)途徑之一,。

數(shù)控電解加工技術(shù)綜合了計算機數(shù)控和電解加工兩者技術(shù)特點,工具陰極無損耗,,無宏觀切削力,,適宜加工薄葉片、狹窄通道的整體葉盤,,且其以數(shù)控技術(shù)實現(xiàn)型面的創(chuàng)成運動,,加工范圍廣。因此,,該工藝技術(shù)適合于加工小直徑,、多葉片、小葉間通道(1.5~3mm寬度)及變截面扭曲葉片的整體葉盤,。

美國,、英國等發(fā)達國家對整體葉盤數(shù)控電解加工技術(shù)進行深入研究并得到應(yīng)用,美國GE 公司以五軸數(shù)控電解加工方法,,對先進發(fā)動機整體葉盤加工,,其粗加工、半精加工,、精加工工藝都采用電解加工方法,,加工出的葉型厚度公差為0.10mm,型面公差為0.10mm[21],。在帶冠整體葉盤的加工中,,俄羅斯采用機械仿形電火花與電解加工組合工藝,電解加工技術(shù)既提高了加工效率,,又去除了電火花加工后的表面變質(zhì)層,,提高表面質(zhì)量。

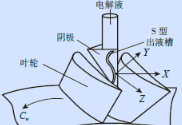

國內(nèi)對整體葉盤數(shù)控電解加工技術(shù)的研究尚淺,,南京航空航天大學(xué)從80年代中期開始對其進行研究,,提出了“直線刃”陰極數(shù)控展成電解加工和成形或近成形陰極柔性電解加工方法,以簡單的直線刃陰極進行數(shù)控展成運動,,基于電化學(xué)陽極溶解原理而實現(xiàn)整體葉盤葉間槽與葉片型面的成形加工,,如圖6所示。由于數(shù)控電解加工需采用多軸數(shù)控電解機床,,對數(shù)控技術(shù)水平要求高,,電解成形規(guī)律掌握較困難,,目前正處于研究階段,其有望解決數(shù)控銑削無法實現(xiàn)的整體葉盤加工,。

直線刃陰極數(shù)控電解加工過程

電火花加工技術(shù)

電火花加工是通過浸在工作液中的兩極間脈沖放電時產(chǎn)生的電蝕作用,,來達到蝕除導(dǎo)電材料目的的一種特種加工方法。在整體葉盤加工過程中,,與數(shù)控電解加工以及數(shù)控銑削加工技術(shù)相比,,電火花加工技術(shù)存在以下技術(shù)優(yōu)勢:

(1)加工范圍廣泛,可以對傳統(tǒng)難切削材料,,如高溫合金,、硬質(zhì)合金、鈦合金等進行加工,。

(2)對于結(jié)構(gòu)復(fù)雜,、通道狹窄的整體葉盤件加工存在明顯優(yōu)勢,可以完成復(fù)雜的進給運動,,有效避免電極與工件之間的干涉問題,。

(3)加工中不存在宏觀切削力,電極與工件均不會產(chǎn)生宏觀變形,,同時,,不產(chǎn)生毛刺和刀痕溝紋等缺陷。

由于上述諸多優(yōu)點,,電火花加工在帶冠整體葉盤加工中得到廣泛應(yīng)用,。上海交通大學(xué)對渦輪整體葉盤電火花加工技術(shù)深入研究,開發(fā)出專用CAD/CAM軟件,,可以完成渦輪整體葉盤造型,、電極CAD/CAM、工具點擊軌跡搜索等功能,,且對渦輪葉盤進行電火花加工獲得較高型面精度的整體葉盤,。

整體葉盤經(jīng)過近成形及精確成形加工后,其表面質(zhì)量尚無法滿足其技術(shù)要求,,還需要經(jīng)過表面拋光及處理工藝,,來降低其表面粗糙度,提高型面精度,,從而提高葉盤疲勞強度及使用壽命?,F(xiàn)階段,國內(nèi)對于整體葉盤的表面拋光工藝仍處于手工打磨階段,,人工拋光不僅勞動強度大,、效率低,,而且拋光表面易燒傷,,型面精度和表面完整性難以保證,,導(dǎo)致葉盤可靠性降低,同時受到工人技術(shù)等級和熟練程度的影響,,加工質(zhì)量不穩(wěn)定,,嚴重影響著航空發(fā)動機的使用性能、安全可靠性以及生產(chǎn)周期,。因此,,迫切需要對整體葉盤表面自動化拋光技術(shù)進行深入研究,實現(xiàn)其自動化拋光工藝,。對整體葉盤表面拋光及處理技術(shù)主要包括:磨粒流拋光技術(shù),、數(shù)控拋光技術(shù)、激光沖擊處理技術(shù),、表面噴丸及光飾技術(shù)等,。

磨粒流光整技術(shù)是美國在20世紀80年代發(fā)展起來的一項光整新工藝,已廣泛應(yīng)用于航空航天,、汽車,、電子、模具制造業(yè)中的關(guān)鍵零件拋光工藝,。磨粒流加工時通過軟性磨料介質(zhì),,一種載有磨料的粘彈體,在壓力作用下往復(fù)流過零件被加工面而實現(xiàn)光整效果,,對于一般工具難以接觸的零件內(nèi)腔,,磨粒流光整技術(shù)的優(yōu)越性尤為突出。

我國引進磨粒流光整技術(shù),,經(jīng)過幾年的研究,,北京航空工藝研究所在磨粒流拋光技術(shù)方面取得較大進展,并將其應(yīng)用于發(fā)動機離心葉輪和鈦合金整體葉盤葉輪的型面拋光,,在某型發(fā)動機研制中,,采用磨粒流工藝進行了前置擴壓器葉片型面拋光,均勻去除葉片腐蝕層,,改善了零件抗疲勞性能,。但是,由于技術(shù)起步較晚,,工藝缺乏更深入的研究,,對于磨粒流光整中的關(guān)鍵技術(shù),還需要在實踐中進行不斷的摸索和完善,。

國外在整體葉盤拋光技術(shù)方面已經(jīng)取得了大量的成果,,日本較早地將機器人技術(shù)應(yīng)用于整體葉盤拋光中,成功地研制出了拋光加工機器人并投入應(yīng)用,,并且提出了通過GC(grinding center)進行自由曲面拋光的新型工藝,,經(jīng)過技術(shù)研究和應(yīng)用,,最終在拋光試驗中達到了較高的表面質(zhì)量,在拋光過程解決了磨削中由于NC誤差導(dǎo)致的拋光軌跡誤差,。

西北工業(yè)大學(xué)對整體葉盤結(jié)構(gòu)及其材料特性進行大量分析,,借鑒五軸聯(lián)動數(shù)控銑削技術(shù),為擬合整體葉盤葉片自由曲面,,提出整體葉盤五軸聯(lián)動柔性拋光系統(tǒng),,并建立試驗平臺,通過磨頭機構(gòu)的柔性作用,,使其在拋光過程中能夠適應(yīng)葉片型面,,對葉片表面波紋及微變形量進行自適應(yīng)補償,達到葉盤表面精密拋光[29],,其建立拋光工藝實驗平臺如圖7所示,,并且對整體葉盤進行了初步拋光試驗,如圖8所示,,目前還需對整體葉盤自動化拋光技術(shù)進行不斷的完善和提高,。

整體葉盤拋光裝備

激光沖擊處理技術(shù)是利用高峰值功率密度的激光產(chǎn)生高壓等離子體,等離子體受約束產(chǎn)生沖擊波使金屬材料表層產(chǎn)生塑性變形,,獲得表面殘余壓應(yīng)力層,。激光沖擊強化技術(shù)于20世紀70年代已開始研究,由于其設(shè)備昂貴,、效率較低,,應(yīng)用較少,直到20世紀90年代,,激光沖擊強化在航空發(fā)動機上應(yīng)用,,21世紀后,激光沖擊強化技術(shù)已在航空航天領(lǐng)域得到廣泛應(yīng)用,,大幅度提高了部件疲勞性能,、抗應(yīng)力腐蝕性能、抗沖擊性能,。

整體葉盤拋光設(shè)備

中航工業(yè)北京航空制造工程研究所研究分析了整體葉盤葉片邊緣激光沖擊強化的關(guān)鍵難題,,采用雙光束雙面強化技術(shù),對整體葉盤葉片進排氣邊緣,、葉尖,、葉根等不同部位進行強化試驗,如圖9所示,。

圖9 激光沖擊強化整體葉盤

整體葉盤不同部位的強化會導(dǎo)致激光入射角度的變化,,且兩路激光發(fā)生平衡問題,因此對激光沖擊處理技術(shù)增加了運動系統(tǒng)和光路系統(tǒng)的復(fù)雜性,目前,,我國對整體葉盤葉片強化還存在諸多難題,,例如由于葉盤空間結(jié)構(gòu)導(dǎo)致工藝的復(fù)雜性,鈦合金材料激光沖擊強化所需功率密度高,,表面型面精度要求高等,,仍需要進行大量的強化試驗,,優(yōu)化工藝參數(shù),,確保葉片固有頻率、型面尺寸,、葉尖部位輪廓度,、粗糙度滿足設(shè)計要求。目前,,國內(nèi)對整體葉盤沖擊處理技術(shù)還尚無應(yīng)用實例,,但已具有良好研究基礎(chǔ),該技術(shù)必將在國內(nèi)踏上產(chǎn)業(yè)化的道路,。

葉片表面光飾與噴丸技術(shù)都是葉片表面強化的工藝方法,,其作用在于消除內(nèi)部有害加工應(yīng)力,提高葉片疲勞強度,。目前,,葉片光飾與噴丸技術(shù)已廣泛應(yīng)用于國內(nèi)航空發(fā)動機整體葉盤與葉片制造中,振動光飾與噴丸技術(shù)從不同方面提高整體葉盤與葉片的抗疲勞強度,,由于振動光飾后葉片表面質(zhì)量及抗疲勞強度均易遭到破壞,,因此,國內(nèi)普遍采用噴丸工藝對整體葉盤葉片表面進行處理,,其穩(wěn)定性高,,更有利于提高整體葉盤葉片抗疲勞強度。

在整體葉盤制造工藝過程中,,各種近成形技術(shù)與精確成形技術(shù)相互滲透,,形成整體葉盤復(fù)合制造工藝,各工藝技術(shù)有其優(yōu)越性和局限性,,無法以一種方法替代其他所有工藝方法,。而對于國內(nèi)目前普遍采用的整體葉盤制造技術(shù),如精密鑄造及鍛造技術(shù),、精密焊接技術(shù),、數(shù)控銑削技術(shù)、數(shù)控電解加工技術(shù)進行分析對比,。

隨著整體葉盤在航空發(fā)動機上的廣泛應(yīng)用,,未來高推重比、涵道比發(fā)動機使整體葉盤結(jié)構(gòu)更加復(fù)雜,優(yōu)異的SiC或C/C復(fù)合材料等在整體葉盤上的應(yīng)用,,對整體葉盤制造技術(shù)提出了更高的挑戰(zhàn),,各國都投入大量的人力、物力對整體葉盤制造技術(shù)進行研究,,尋求低成本,、低污染、高效率,、高質(zhì)量的復(fù)合制造技術(shù),,以滿足航空發(fā)動機對整體葉盤的需求。目前,,我國對整體葉盤的制造多采用精密鍛造,、電解加工、數(shù)控銑削的復(fù)合制造工藝技術(shù),,其制造技術(shù)仍需投入大量的研究,,提高整體葉盤制造效率,降低其制造成本,,提高其表面質(zhì)量,,從而實現(xiàn)對整體葉盤的高效、高質(zhì),、低耗制造,。