生產(chǎn)實踐中,,許多零件是由多個部分組焊,再經(jīng)機械加工而成,,而這些零件組焊后往往形狀不規(guī)則,,在實際加工中會出現(xiàn)定位基準不易確定,,找正、裝夾困難的情況,。

蓄能器本體就是一種典型的組焊異形零件,。本文通過分析該產(chǎn)品的零件結(jié)構(gòu)及加工難點,制定加工工藝流程,,確定加工方案,,通過加工順序和工藝流程的優(yōu)化、生產(chǎn)設備的合理選用,、加工工序的對比,、工裝的設計以及加工中工裝設計的改進,,達到一次性保證零部件所有加工要素、尺寸精度和幾何公差的要求,。

通過上述建立的滲流計算網(wǎng)格模型,、定義的滲流計算參數(shù)以及設置的初始條件和邊界條件,計算得出各工況的滑坡地下水浸潤線,,見圖8和圖9,。

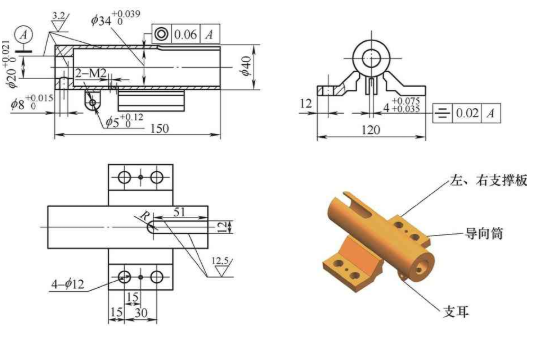

(1)零件結(jié)構(gòu)。蓄能器本體由導向筒,、左支撐板,、右支撐板和支耳4部分組焊而成,其外形與飛機相似,,如圖1所示,。

圖1 蓄能器本體結(jié)構(gòu)

底部支耳為“前輪”,左,、右支撐板為兩“側(cè)翼”,,中間導向筒回轉(zhuǎn)部分為“機身”。導向筒為臺階式薄壁空心桿,,長度150mm,,外圓直徑40mm,內(nèi)孔直徑34mm,。左,、右支撐板分別焊接在導向筒兩側(cè)且間距尺寸為120mm,支耳焊接在導向筒回轉(zhuǎn)體正中間,。

(2)加工難點,。蓄能器本體為手工組焊件,焊接過程中各組件定位偏差較大,,焊后存在焊接變形,,且該件組焊完成后需進行表面噴砂處理,噴砂處理后產(chǎn)品表面粗糙度增大,,導致機械加工過程中出現(xiàn)定位基準不易確定,、找正和裝夾困難的問題,很難保證尺寸加工精度和幾何公差要求,。

根據(jù)設計要求,,如圖1所示,在回轉(zhuǎn)體0°,、90°和180°方向分別都有加工要素,,其中在支耳方向加工要素居多,且關鍵尺寸較為集中,,因此將支耳設為0°方向,。導向筒回轉(zhuǎn)部分180°方向設計有長51mm,、寬12mm槽,支耳處加工通槽寬為4+0.075 +0.035mm,,在保留焊縫的前提下加工完成支耳外形,,保證支耳厚度為12mm,并制成孔φ8+0.015 +0 mm和2-M2螺紋通孔,,保證孔φ8+0.015 +0 mm,、支耳通槽寬為4+0.075 +0.035m m且對稱度為0.02mm;在90°方向支耳側(cè)面進行孔φ5+0.012 +0 mm加工,,并確保與孔φ8+0.015 +0mm尺寸26±0.1mm和導向筒中心位置32m m,,并在左、右斜板處加工制成4-M5,、4-φ12mm孔,保證相關位置尺寸65.5mm,、45mm和45mm,。

根據(jù)地震資料,通過反演提取出各項屬性進行分析,。由于反演存在多解性,所以需要鄰井資料加以約束,。由于傳統(tǒng)流程成像能力不足,,對復雜地表條件、干擾類型多樣,、速度變化劇烈的區(qū)域,,信息搜集效果有限。采取的措施是增加對井信息的搜集,,同時對構(gòu)造質(zhì)控等進行融合精細處理,,對多方面的資料進行反復論證,這樣可以有效地進行參數(shù)處理和方案選取,,實現(xiàn)資料品質(zhì)的提升,。根據(jù)淺水流砂體的地球物理屬性特征,結(jié)合區(qū)域內(nèi)鉆井數(shù)據(jù)的約束,,可以識別并預測潛在淺水流砂體的分布特征,。預測方式示意圖見圖2。

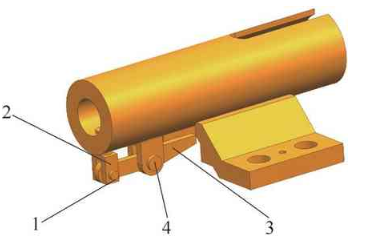

由于該零件支耳,、孔φ8+0.015 +0 mm,、2-M2螺紋通孔要與杠桿、鎖軸,、鎖軸銷和銷軸組裝后進行靈活可靠運動,,要求無卡滯現(xiàn)象,,如圖2所示,所以圖1中支耳外形12mm,、槽4+0.075 +0.035mm,、φ8+0.015 +0 mm和2-M2螺紋通孔、支耳側(cè)面孔φ5+0.012 +0 mm成為該產(chǎn)品的加工難點,。

錦鯉,,本是一種高檔觀賞魚。2018年國慶期間,,支付寶官方微博推出尋找“中國錦鯉”轉(zhuǎn)發(fā)抽獎活動,,贈予中獎者包括旅行、餐飲,、美容在內(nèi)的“中國錦鯉全球免單大禮包”,。這引發(fā)網(wǎng)友瘋狂轉(zhuǎn)發(fā)?!板\鯉”一詞也因此走紅,,成為“好運”的象征。

高職酒店英語教學內(nèi)容必須以酒店的核心工作和任務為基礎,,構(gòu)建任務型教學模式,,把教學和實踐有機結(jié)合起來??梢园凑找韵聝?nèi)容來設計教學模塊:核心崗位—典型作業(yè)任務—具體工作項目,。

圖2 蓄能器裝配示意

1.鎖軸銷 2.鎖軸 3.杠桿 4.銷軸

因該零件在回轉(zhuǎn)體多個方向有加工要素,且加工要素分散在4個組焊件中,,必須合理安排加工流程,,結(jié)合實際加工經(jīng)驗和該產(chǎn)品復雜結(jié)構(gòu),確定加工工藝流程,。

(1)加工順序,。0°方向為第1加工點(加工支耳厚度12mm、支耳通槽寬4+0.075+0.035mm,、制成孔φ8+0.015 +0 mm和2-M2螺紋通孔,、制成左和右斜板處4-M5孔以及4-φ12mm孔),90°方向為第2加工點(加工支耳側(cè)面孔φ5+0.012 +0m m,,并確保與孔φ8+0.015 +0 mm,、尺寸26±0.1mm和導向筒中心位置32m m尺寸要求),180°方向為第3加工點(長51mm,、寬12mm環(huán)形槽),。

(2)加工方案。加工方案1:選用三軸立式加工中心,,使用通用夾具平口鉗作為夾具進行定位裝夾,,按上述加工順序進行加工,。用平口鉗夾緊兩端面,并在左,、右斜板下端放置兩個千斤頂作為輔助支撐進行加工,。該種加工方案在實施后,其0°方向的多個關鍵加工要素無法保證尺寸精度及幾何公差要求,,導致與之配合的其他零部件無法正常使用,,同時工步分散加工,需要多次找正,、裝夾零件,,輔助時間浪費多、沒有遵循基準統(tǒng)一原則,,造成產(chǎn)品報廢率較高,,所以該方案不可行。

加工方案2:數(shù)控加工中心本身是一種功能較全的數(shù)控機床,,它可以把銑削,、鏜削、鉆削和攻螺紋等加工集中在一臺設備上,,一次裝夾可以實現(xiàn)多工序集中加工,,減少多次裝夾帶來的誤差,,利用加工中心“多工序集中”的優(yōu)勢,,結(jié)合加工方案1的經(jīng)驗和方法改變加工思路,將數(shù)控“柔性化”思想引用到實際生產(chǎn)中,。本加工方案選用立式四軸加工中心,,制作臺階式心軸,利用上道工序已加工完成的導向筒內(nèi)孔為定位基準,,采用“一夾一頂法”,,并在左、右支撐板下用千斤頂做輔助支撐,,增強剛性,,保證進行一次裝夾滿足回轉(zhuǎn)部分所有加工要素,該加工方法裝夾次數(shù)少,,更有利于保證各表面間的位置精度,,能夠極大地減少輔助時間的浪費,從而大幅提高生產(chǎn)效率,。

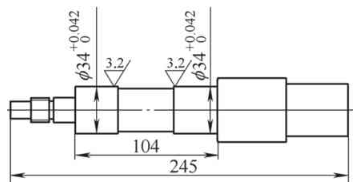

(1)工裝設計,。結(jié)合零件結(jié)構(gòu)特點制作臺階式心軸,如圖3所示,。該工裝包括夾緊部分,、定位部分,、配合部分、鎖緊部分及頂尖輔助部分,。該工裝在制作時需保證一次加工完成,,因為零件組焊、外形噴砂過后本身沒有基準,,工裝做好后,,將零件與工裝配合裝夾好,要在工裝上作為Y方向的基準點來進行對刀,。該工裝在車削過程中圓柱度,、同軸度需保證在0.02mm以內(nèi),其尺寸精度與零件導向筒內(nèi)孔尺寸控制在間隙配合為最佳,,表面粗糙度值控制在Ra=3.2μm以下,。

圖3 臺階式心軸示意

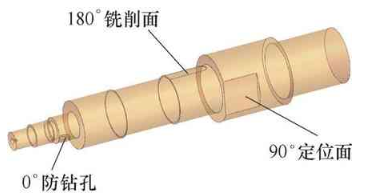

(2)工裝使用中的改良。在該加工方案實施后,,滿足了加工要素的要求,,尺寸精度和幾何公差得到了有效保證,但在批量加工中,,由于0°方向2-M2螺紋孔,、φ8+0.015 +0 mm孔和180°方向長51mm、寬12mm的環(huán)形槽為通孔,、通槽,,所以在加工時會切削到工裝表面,這樣極大地損壞了工裝的剛性,、使用壽命,,同時導致其表面粗糙度增大,產(chǎn)生毛刺,,在與導向筒配合時嚴重劃傷導向筒內(nèi)孔,,工裝在使用中報廢率增大,需要一直重復制作工裝,,極大地增加了工作量,。所以在加工完第一件零件后,在工裝的定位部分銑削一個90°定位面,,如圖4所示,,將此平面作為90°方向的基準,在每次裝夾時用彎尺靠平該基準面,,工裝便可以避免零件在加工中出現(xiàn)圓周方向不同程度的切削損壞,,達到重復使用的效果。

圖4 心軸改進示意

綜合上述兩種加工方案的實施和對比,采用方案一時工步分散加工需要多次找正,、裝夾零件,,輔助時間多、生產(chǎn)周期較長,,50件產(chǎn)品需要6個工作日來完成,,且報廢率高達60%。采用方案二時使用心軸工裝進行“一夾一頂”法加工,,一次裝夾滿足所有加工要素的要求,,裝夾次數(shù)少、能夠極大地減少輔助時間的浪費,,從而更有利于保證各表面間的位置精度,,50件產(chǎn)品需要3個工作日完成,生產(chǎn)效率提高50%,,產(chǎn)品合格率高達100%,。

本文針對異形管類組焊零件的特殊形狀和復雜結(jié)構(gòu),在加工時裝夾和找正難度大,,無法滿足高精度,、高質(zhì)量設計要求的問題,通過設計心軸工裝,,有效地解決了實際加工中的生產(chǎn)瓶頸,,產(chǎn)品質(zhì)量有效提高,生產(chǎn)效率大幅提升,。同時,,該心軸為類似產(chǎn)品的加工尋找了有效的加工思路,成為四軸加工中心“一夾一頂”法的重要工裝,。