摘要:以精密異形滑塊加工為例,,結(jié)合已有的加工設(shè)備,對(duì)精密零件在機(jī)床加工中的變形系數(shù)進(jìn)行分析,,總結(jié)出影響產(chǎn)品質(zhì)量達(dá)標(biāo)率的因素,,通過(guò)改變裝夾方式和工序步驟來(lái)優(yōu)化工藝方案,最終加工出合格的產(chǎn)品,。

隨著機(jī)械加工行業(yè)的發(fā)展,,客戶對(duì)產(chǎn)品精度的要求越來(lái)越高。在醫(yī)療,、消費(fèi)電子,、汽車和航空航天等領(lǐng)域,,通過(guò)數(shù)控機(jī)床直接加工出高精度產(chǎn)品的現(xiàn)象越來(lái)越普遍,。同時(shí),高精度三軸加工中心和五軸加工中心的出現(xiàn),,大大增加了零件加工的可選擇性,,通過(guò)對(duì)工藝參數(shù)、機(jī)床選擇,、刀具性能,、夾具設(shè)計(jì)以及基準(zhǔn)等制造要素的選擇和優(yōu)化,可大幅提升產(chǎn)品質(zhì)量和加工效率,。本文以精密異形滑塊加工為例,,通過(guò)對(duì)不同加工工藝的對(duì)比,分析影響加工質(zhì)量的因素,,從而得出優(yōu)化的,、合理的加工工藝,制造出高精度要求的精密零件,。

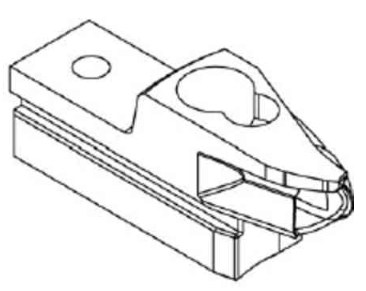

精密零件外觀如圖1所示,,零件形狀復(fù)雜,加工要素多,,確定加工工藝前,,需要對(duì)其從材料、尺寸公差和形狀特征等方面進(jìn)行分析,。

(1)材料分析:原材料采用日標(biāo)C3604黃銅,。C3604屬于易切削黃銅,,具有極好的切削性能,強(qiáng)度高,,組織致密均勻,,耐蝕性好,且具有加工銅屑均勻細(xì)小,、加工表面光潔等特點(diǎn),,適用于高速自動(dòng)加工。

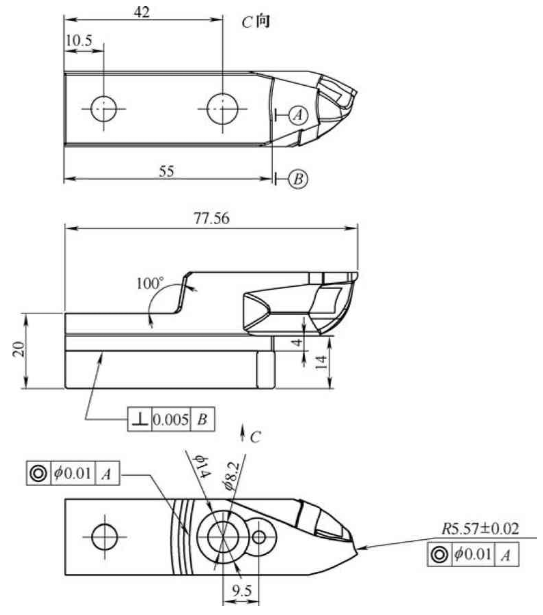

(2)尺寸公差分析:零件加工圖樣如圖2所示,。由于所需加工的精密零件是用于設(shè)備儀器上,,所以尺寸精度、公差精度要求較高,。由圖樣可知,,公差等級(jí)為IT7,其表面粗糙度值達(dá)到Ra=0.8μm,,其他未注公差按照GB/T 1804-m,,未注形位公差按照GB/T 1184-K。在尺寸公差精度要求高的情況下,,工藝規(guī)劃顯得尤為重要,。

圖1 精密異形滑塊外觀

圖2 零件加工圖

(3)形狀特征分析:如圖2所示,所加工零件由直線槽,、沉孔,、螺紋孔和曲面等組成,形狀復(fù)雜,,每個(gè)面都存在特征,,所以需要采用最少兩次裝夾的加工方法,且根據(jù)圖樣要求,,其同軸度,、垂直度等位置精度要求高,大大提高了加工難度,。如何保證其位置精度無(wú)誤差,,需要定制合適的加工工藝方案。

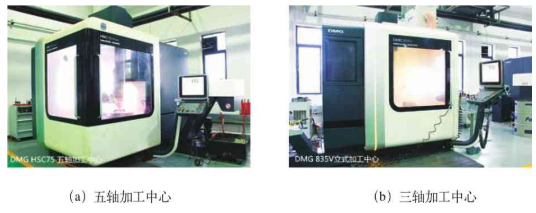

為了保證零件的合格率,,綜合考慮已有的加工設(shè)備,,首選DMG HSC 75五軸加工中心進(jìn)行加工,目的是為了保證一次成形,,既避免了因多次裝夾產(chǎn)生的位置誤差和重復(fù)誤差等對(duì)加工精度的影響,,又降低了加工成本,節(jié)約了生產(chǎn)時(shí)間,。

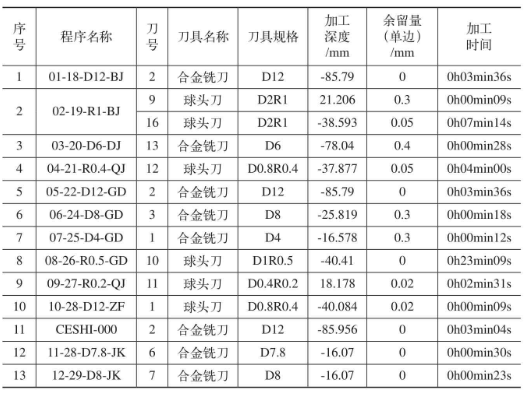

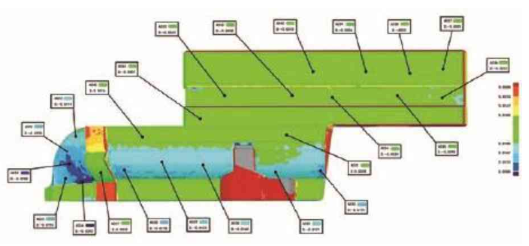

C3604黃銅材料單價(jià)高,,為降低成本,,減少被切削材料體量,選擇棒料為毛坯,,并采用三爪自定心卡盤(pán)更好地控制零件的位置精度,。因?yàn)椴牧鲜屈S銅,對(duì)刀具無(wú)太大的要求,,直接選擇普通的硬質(zhì)合金刀具對(duì)其進(jìn)行加工,。此外,為了保證加工質(zhì)量和合格率,,專門(mén)制定了合理的加工工藝方案,,采用五軸加工中心一次成形。表1所示為程序工藝單,,程序模擬時(shí)間為1h15min10s,,實(shí)際加工時(shí)間為2h10min。零件加工完成后,,根據(jù)圖樣要求進(jìn)行尺寸和位置精度檢測(cè),。為了保證檢測(cè)數(shù)據(jù)的準(zhǔn)確性,采用工業(yè)掃描儀檢測(cè),。圖3所示為檢測(cè)報(bào)告,。

由圖3所示檢測(cè)報(bào)告可知,零件的位置精度出現(xiàn)較大誤差,,達(dá)不到要求,。雖然采用先進(jìn)的五軸加工中心一次加工成形,,減少了零件裝夾次數(shù)和加工時(shí)間,,提高了加工效率,降低了加工成本,,但在頂部曲面和沉孔的側(cè)面精度上存在較大誤差,。為了找出原因,重新試加工了產(chǎn)品,。在加工頂部曲面時(shí),,為了測(cè)試出現(xiàn)位置誤差的問(wèn)題所在,更改切削參數(shù),,從檢測(cè)結(jié)果得知,,曲面不合格的問(wèn)題依然存在。檢查機(jī)床的加工精度誤差,、主軸回轉(zhuǎn)誤差及傳動(dòng)誤差等,,都在合格范圍內(nèi);檢查夾具的誤差,,在合格范圍內(nèi),,也不存在刀具磨損誤差的問(wèn)題,。

在精密異形滑塊的數(shù)控加工過(guò)程中,由于各種因素的影響,,使刀具和工件的相對(duì)位置發(fā)生偏移,,產(chǎn)生了加工誤差,使得加工出的零件不符合要求,。經(jīng)過(guò)分析認(rèn)為,,精密異形滑塊加工過(guò)程中的主要誤差來(lái)源如下:

(1)刀具系統(tǒng)的位置誤差。刀具過(guò)長(zhǎng)引起刀具擺動(dòng),,從而產(chǎn)生刀具旋轉(zhuǎn)誤差,。

(2)精密異形滑塊與夾具系統(tǒng)的位置誤差。在優(yōu)化前的不合格因素主要來(lái)源于夾具,,裝夾時(shí)由于伸出加工部位較長(zhǎng),,在加工過(guò)程中容易產(chǎn)生晃動(dòng),不能很好地完成加工,,使刀具與材料的位置產(chǎn)生了變動(dòng)而引起誤差,。

表1 程序工藝單

序號(hào)程序名稱刀號(hào)刀具名稱刀具規(guī)格加工深度/mm余留量(單邊)/mm加工時(shí)間1 01-18-D12-BJ 2合金銑刀D12 -85.79 0 0h03min36s 2 02-19-R1-BJ 9球頭刀D2R1 21.206 0.3 0h00min09s 16球頭刀D2R1 -38.593 0.05 0h07min14s 3 03-20-D6-DJ 13合金銑刀D6 -78.04 0.4 0h00min28s 4 04-21-R0.4-QJ 12球頭刀D0.8R0.4 -37.877 0.05 0h04min00s 5 05-22-D12-GD 2合金銑刀D12 -85.79 0 0h03min36s 6 06-24-D8-GD 3合金銑刀D8 -25.819 0.3 0h00min18s 7 07-25-D4-GD 1合金銑刀D4 -16.578 0.3 0h00min12s 8 08-26-R0.5-GD 10球頭刀D1R0.5 -40.41 0 0h23min09s 9 09-27-R0.2-QJ 11球頭刀D0.4R0.2 18.178 0.02 0h02min31s 10 10-28-D12-ZF 1球頭刀D0.8R0.4 -40.084 0.02 0h00min09s 11 CESHI-000 2合金銑刀D12 -85.956 0 0h03min04s 12 11-28-D7.8-JK 6合金銑刀D7.8 -16.07 0 0h00min30s 13 12-29-D8-JK 7合金銑刀D8 -16.07 0 0h00min23s

圖3 檢測(cè)報(bào)告

(3)編程計(jì)算誤差。進(jìn)行CAM編程時(shí),,生成刀位軌跡的算法或精度不夠而產(chǎn)生誤差,。

經(jīng)過(guò)反復(fù)檢查機(jī)床、刀具,、夾具,、潤(rùn)滑、檢測(cè)及工件等可能出現(xiàn)的問(wèn)題,,最終決定從加工工藝下手,,更改加工工藝方案。

該零件需要加工的特征可劃分為平面,、直線槽,、弧形槽、沉孔,、曲面和螺紋孔六部分,。另外此次準(zhǔn)備的毛坯是方料,有大量的材料需要去除,,由于每個(gè)表面的加工要求都有所不同,,因此在安排工序時(shí),為了保證銅件的加工質(zhì)量,、生產(chǎn)效率,、經(jīng)濟(jì)性和加工可行性,要遵循工序集成,、基準(zhǔn)先行,、先粗后精,、先主后次、分面加工和先面后孔的工藝原則,。

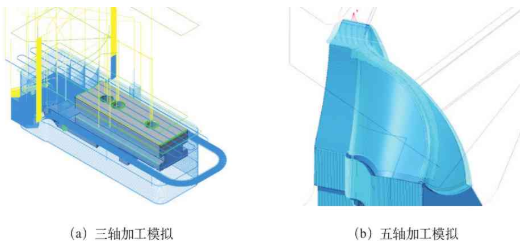

根據(jù)上述工藝原則,,粗加工的任務(wù)是盡快切除大量精密異形滑塊各個(gè)表面多余的材料,加工出精密異形滑塊過(guò)渡毛坯和基本形狀,;精加工的任務(wù)是取得加工精度和表面質(zhì)量,。同樣是選擇DMG HSC 75機(jī)床(見(jiàn)圖4a)進(jìn)行加工,增加DMG 835V三軸立式加工中心(見(jiàn)圖4b),。選擇DMG 835V三軸加工中心粗加工外形,、直線槽和沉孔等,去除表面大量材料,,生成加工余量比較均勻的表面,,為精加工做好準(zhǔn)備。分正,、反面加工,,圖5a所示為三軸加工中心加工模擬路線。選擇DMG HSC 75五軸加工中心精加工,,提高加工精度,,保證加工零件各項(xiàng)要求符合客戶的需求。圖5b所示為五軸加工工藝模擬路線,。

毛坯的外形,、尺寸直接影響工藝的確定,余量多則首先需要去除大量毛坯,。毛坯的外形,、尺寸越接近異形滑塊的設(shè)計(jì)造型,所消耗的材料和加工時(shí)間越少,,所以毛坯的選擇要依據(jù)零件的結(jié)構(gòu)和尺寸,、生產(chǎn)類型,、零件的材料和現(xiàn)有的加工條件,。因此,將異形滑塊的毛坯形狀選為方料,,根據(jù)異形滑塊的特征和加工過(guò)程中裝夾的需要,,擬準(zhǔn)備毛坯尺寸為80mm(長(zhǎng))×22mm(寬)×40mm(高)。

精密異形滑塊每個(gè)面都存在特征需要加工,,需要通過(guò)CAD/ CAM軟件優(yōu)化刀具路徑軌跡,。因此選擇PowerMILL CAM軟件對(duì)精密異形滑塊進(jìn)行刀具路徑軌跡的生成,這樣做可以縮短工藝路線和輔助時(shí)間,。

在異形滑塊加工過(guò)程中,,為了滿足加工對(duì)象定位基準(zhǔn)的位置度要求,,以便接受加工、檢測(cè),,必須采用附加裝置,,即夾具??紤]到工序類似和基準(zhǔn)問(wèn)題,,在DMG 835V三軸加工中心和DMG HSC 75五軸加工中心都采用米其林油壓虎鉗夾緊。

優(yōu)化前的工藝方案和產(chǎn)品檢測(cè)報(bào)告,,其主要問(wèn)題都集中在零件加工過(guò)程中產(chǎn)生變形,,造成零件尺寸超差,出現(xiàn)位置精度誤差,。因此需要對(duì)加工中的變形進(jìn)行控制和預(yù)防,。通常控制變形的方法有:

圖4 加工所用機(jī)床設(shè)備

圖5 加工模擬

(1)改進(jìn)工藝方案,。更改工序,,在保證精度的前提下,適當(dāng)調(diào)整加工機(jī)床,,調(diào)整夾具,,增加輔助裝置,增加剛度,,將變形控制在一定范圍內(nèi),,甚至無(wú)變形。

(2)改進(jìn)切削參數(shù),。提高切削速度,,降低切削區(qū)域溫度,改變切屑成形和去除機(jī)理,,降低切削力,,從而減少變形。

(3)改變工藝路線,。在三軸加工中心先去除大余量,,再到五軸加工中心一次性精加工完成。

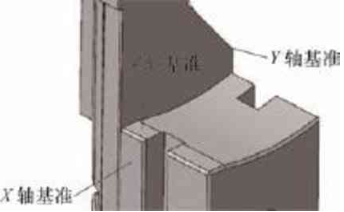

(1)在三軸加工中心上對(duì)大部分的外形進(jìn)行粗加工,,對(duì)三個(gè)基準(zhǔn)面進(jìn)行精加工(見(jiàn)圖6),,保證其尺寸精度和位置精度,以方便下一步的加工,。

(2)在五軸加工中心上對(duì)已加工的外形進(jìn)行精加工,,用已加工好的三個(gè)定位基準(zhǔn)分中。制定加工路線如表2所示。

采用優(yōu)化前的工藝方案,,加工出來(lái)的產(chǎn)品不符合客戶要求,;采用優(yōu)化后的工藝方案,產(chǎn)品合格,。其最大變動(dòng)就是工序的變化,,將原先由五軸加工中心一次成形可以加工完成的工步,分成采用三軸開(kāi)粗,、五軸精加工來(lái)完成,。由此可知,原來(lái)的問(wèn)題所在就在工件加工,、裝夾上,。經(jīng)過(guò)分析,在五軸加工中心上完成粗加工,,因切削量大,,且裝夾長(zhǎng)度短,直接導(dǎo)致加工件在加工中擺動(dòng),,從而影響了位置精度,。改變裝夾、加工方法后,,順利完成了工件的加工,,最終經(jīng)過(guò)反復(fù)試驗(yàn),產(chǎn)品合格率為100%,。優(yōu)化前,、后數(shù)據(jù)對(duì)比如表3所示。

圖6 基準(zhǔn)面

表2 數(shù)控加工工藝流程

工序號(hào)工序內(nèi)容刀具號(hào)主軸轉(zhuǎn)速/(r·min-1)加工余量/mm 1進(jìn)給速度vf/(mm·min-1)下料80mm×22mm×40mm――――2油壓虎鉗夾持毛坯――――3三軸立式加工中心粗加工――――4正面外形挖槽開(kāi)粗T1 10 000 2 000 0.3 5正面外形挖槽開(kāi)粗T1 10 000 2 000 0.3 6精加工定位基準(zhǔn)T2 11 000 1 000 0 7五軸加工中心精加工――――8利用定位基準(zhǔn)分中――――9 2D外形精加工T2 11 000 1 000 0 10 3D曲面精加工T3 14 000 1 000 0 11檢驗(yàn)―

表3 優(yōu)化前后數(shù)據(jù)對(duì)比

項(xiàng)目?jī)?yōu)化前優(yōu)化后設(shè)備DMG HSC 75五軸加工中心DMG HSC 75五軸加工中心DMG 835V三軸加工中心夾具三爪自定心卡盤(pán)油壓虎鉗刀具硬質(zhì)合金銑刀硬質(zhì)合金銑刀材料銅料C3604(棒)銅料C3604(方)尺寸不合格合格位置精度不合格合格時(shí)間2h10min 2h40min合格率10% 100%

加工方法多種多樣,,如何找到適合的工藝方案,,則需要根據(jù)實(shí)際加工條件來(lái)制定,這樣才是最有效率的,。對(duì)比優(yōu)化前與優(yōu)化后兩套加工工藝方案,,雖然優(yōu)化后的方案工序增加,所占用的加工時(shí)間較長(zhǎng),,但成品合格率為100%,,無(wú)廢品,從而滿足了客戶需求,,提高了生產(chǎn)效益,。