摘要:以異形零件聯(lián)接體為例,,針對零件形狀和不同工序的加工特征制作專用夾具,利用數(shù)控車床和排狀刀夾的綜合優(yōu)勢,,把多道普車工序合并在一起加工,,減少了安裝與找正的輔助時間,提高了產(chǎn)品質(zhì)量和生產(chǎn)效率,。

在外協(xié)加工中,, 遇到了異形零件的加工難題,通過認真分析,,確定了加工方案,,加工出合格產(chǎn)品,滿足了用戶急需,。

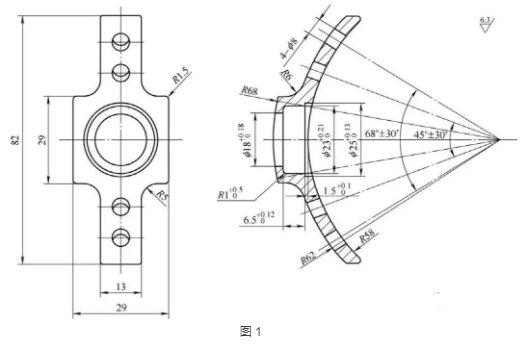

1. 零件結構和技術要求

零件結構如圖1所示。

零件成品的技術要求為:抗拉強度≥580N/mm2,,端面收縮率≥35%,,周邊與棱角全部制鈍,直徑25+0.130 mm,,深度1.5+0.10 mm處保證是尖角,, 刀尖圓角半徑<0.2mm。

2. 加工工藝性分析

零件聯(lián)接體加工存在以下技術難點:

?。?)零件成品有機械性能要求,,需采用合理的毛坯制造方式。

?。?)此零件為異形零件,,在批量加工中,如何通過夾具設計實現(xiàn)零件準確定位以及裝夾方便,。

?。?)零件加工尺寸較多,,如何在批量加工中,保證產(chǎn)品質(zhì)量,。

3. 技術措施

針對以上加工難點,,采取以下技術措施:

(1)零件聯(lián)接體采用45鋼模鍛加工成型,,保證了零件外形尺寸和產(chǎn)品的機械性能,。

( 2 ) 以模鍛外形尺寸29mm×29mm和R62mm為定位基準,,設計夾具,,保證零件定位夾緊可靠。

?。?)為了保證批量加工時的零件質(zhì)量,,采用經(jīng)濟型數(shù)控車床加工, 并設計專用的主軸夾具(見圖2)和刀具夾具體(見圖3),,一個刀位同時裝夾兩把刀具,,減少換刀動作造成的重復定位誤差,把零件的內(nèi)孔尺寸全部加工好,,節(jié)省了刀位轉換所需時間,。

(4)為了保證4個φ 7mm孔的尺寸和位置要求,,設計了專用鉗工用鉆孔夾具(見圖4),,保證了產(chǎn)品質(zhì)量。

圖2 數(shù)控車床用夾具

圖3 刀夾結構

圖4 鉗工用鉆φ 7mm孔夾具

4. 工藝方案

加工所采取的工藝方案如下:

?。?)模鍛,,保證零件的外形尺寸。

?。?)普車,,使用階臺型鉆頭(見圖5),保證內(nèi)孔尺寸留精車余量1 mm,。

?。?)數(shù)控車,保證零件的內(nèi)孔直徑和長度尺寸,。

?。?) 鉗工, 鉆4 個φ 7mm孔,,保證位置尺寸,。

(5)鉗工,去毛刺,。

圖5 普通臥式車床鉆階臺孔夾具和鉆頭

5. 結語

異形零件的加工存在準確定位和夾緊的問題,,為了降低加工難度,必須針對不同工序設計專用夾具,,以滿足其加工精度要求,。采用數(shù)控加工和專用刀夾,圖2 數(shù)控車床用夾具圖3 刀夾結構圖4 鉗工用鉆φ 7mm孔夾具把多道普車加工工序合并成一道數(shù)控車工序,,提高了加工效率,,降低了勞動強度,提高了經(jīng)濟效益,。