摘 要:針對超薄結構葉片整體葉輪在制造過程中產(chǎn)生的較大切削變形,分析了薄壁葉片在集中載荷下的變形規(guī)律,,應用了非均勻余量的工藝優(yōu)化方案,。依據(jù)優(yōu)化后的工藝基于NX對實際生產(chǎn)中的軸流式整體葉輪進行了刀具軌跡規(guī)劃并進行加工試驗,,檢測得到最大誤差優(yōu)化率為59.87%,平均誤差優(yōu)化率51.81%,,顯示該策略能有效減小超薄葉片的銑削變形,,尤其對葉片前緣和尾緣剛性較差部分的加工誤差優(yōu)化效果明顯,對具有類似結構葉片的復雜曲面整體葉輪零件的加工具有一定的指導意義,,對前緣和尾緣突出的異形葉片也尤為適合,。

關鍵詞:切削變形;整體葉輪,;復雜曲面,;工藝優(yōu)化策略;超薄葉片

整體葉輪作為動力推進系統(tǒng)及環(huán)控系統(tǒng)中核心零,、部件,,對裝備性能的保障起到重要作用。伴隨著結構科學、材料科學技術及計算機集成制造技術等先進科學技術手段的飛速發(fā)展,,整體葉輪系零件的結構設計越來越復雜,,葉片、流道,、葉片前緣均為大曲率復雜曲面結構,,流道深且狹長,精度要求亦不斷提高,,對于擁有大量復雜曲面的整體葉輪系零件,,整個工藝過程中材料去除率達到(85~90)%,有些葉輪甚至大于95%,,整體剛度較低,,工藝性較差,為典型弱剛性零件,。在整個切削加工過程中,,受到夾持力、切削力,、切削振動,、金屬纖維組織變形及應力等影響,極易引起零件變形,、切削振動等不良現(xiàn)象,,切削極不平穩(wěn),而技術標準的趨于嚴苛,、切削環(huán)境惡劣也為整體葉輪系零件工藝過程中的變形控制技術提出了巨大的挑戰(zhàn),。目前,整體葉輪的制造手段主要依靠五坐標加工中心,,在加工過程中超薄葉片的變形問題成為一個亟需解決的難題,,特別是葉片厚度差異性較大,擁有較薄前,、尾緣等特殊結構的整體葉輪,,在刀具切削過程中由于其剛性較差導致葉片前、尾緣產(chǎn)生較大變形,,甚至引起葉片崩刃,、卷曲,致使零件報廢,。

當前,,在薄壁件加工變形誤差的研究方面,文獻[1]提出一種基于數(shù)控程序生成的刀具軌跡對扭曲曲面薄壁零件制造進行有限元模擬的方法,,將相對誤差控制在20%以內,。文獻[2]針對薄壁件在制造過程中會產(chǎn)生彈性形變的特點,,建立了制造過程中變形量與各因素間的預測模型。文獻[3]探討了切削參數(shù),、刀具傾角以及薄壁葉片汽道內弧各個點對葉片變形的影響規(guī)律,,建立了薄壁葉片加工過程中變形量與各因素之間的預測模型。文獻[4]分析了葉片的剛性特點和切削力作用下的變形情況,,得出各位置力與變形的擬合關系,,并根據(jù)控制要求得出各區(qū)域合理切削力,為加工參數(shù)的擬定提供了理論依據(jù),。文獻[5]針對整體葉輪車銑復合的加工特點構建了工藝參數(shù)多目標優(yōu)化模型,,提出一套工藝參數(shù)優(yōu)化方案。文獻[6]利用軟件對航空發(fā)動機葉片在加工過程中的變形情況進行了有限元模擬,,并在程序中進行了變形量補償,,實現(xiàn)發(fā)動機葉片加工誤差的離線補償;文獻[7]對軸流式葉輪的整體制造工藝進行了研究,;文獻[8-10]進行了機械加工過程的物理建模研究,。通過有限元軟件對葉片的變形趨勢進行分析得到超薄葉片的變形規(guī)律,提出葉片橫向非均勻余量的工藝優(yōu)化策略,,較小葉片剛性較差的前緣和尾緣的切削變形,有效提高整體葉輪的制造精度,。選用生產(chǎn)實際中的某型航空環(huán)控系統(tǒng)內置復雜曲面超薄葉片整體葉輪零件進行試驗驗證,,較好地還原其設計理念,滿足技術文件的要求,。

2.1 銑削力經(jīng)驗公式

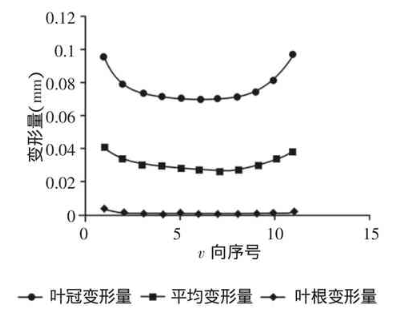

采用球頭立銑刀銑削力模型經(jīng)驗公式的銑削力建模,。依據(jù)金屬切削原理的結論,在零件基體材料和切削刀具幾何參數(shù)等確定的情況之下,,切削力與切削參數(shù)之間存在復雜的指數(shù)關系,,其通用形式為:

式中:Fx,F(xiàn)y,,F(xiàn)z—三個方向銑削力 CFx,,CFy,CFz為系數(shù),,反映了加工材料和銑削條件,;arp—切削深度;n—切削速度,;f—進給速率,;Rn—球頭刀名義半徑;x,,y,,z,,m—待定系數(shù)。

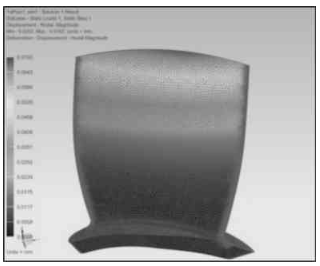

整體葉輪零件的基體材料為6061航空鋁合金,,其材料部分性能參數(shù),,如表1所示。

表1 6061航空鋁合金材料部分性能參數(shù)

Tab.1The Performance Parameter of 6061Aviation Duralumin

項目 密度g/cm3 泊松比 拉伸強度 屈服強度數(shù)值 2.70.33310MPa 276MPa

6061航空鋁合金的球頭刀銑削力模型為[11]:

2.2 葉片變形有限元分析

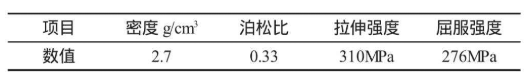

基于NX的有限元分析需對復雜曲面整體葉輪零件進行簡化,,由于葉輪回轉體零件的葉片徑向均布,,故使用單一葉片來替代整個葉輪進行受力分析可大大提高工作效率。整體葉輪葉片屬于非可展直紋曲面,,幾何結構復雜,,可視為薄壁結構,對其指派材料后采用3D Tetrahedral進行網(wǎng)格劃分,。

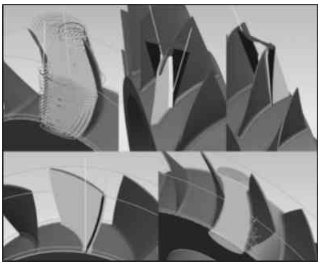

在整體葉輪的制造過程中,,由于葉輪零件的特殊結構,其唯一的約束在于葉根與輪轂相接處,,結構上可將其視為懸臂梁結構,,故將葉根處定義為完全約束。設葉片的曲面方程為S(u,,v),,葉片的橫截面線方向為v向,葉片高度方向為u向,,將v方向上連續(xù)的刀具運動軌跡離散成11個切削位置,;葉片高度u向離散成10個切削位置。依據(jù)上述球頭刀銑削力模型,,計算x,,y,z三個方向的銑削力大小,,將每個刀具觸點處的銑削力施加到離該觸點空間位移最近的網(wǎng)格節(jié)點上,,求解器對變形前后的位移坐標進行計算后得到葉片的變形規(guī)律,如圖1所示,。

圖1 基于NX的葉輪葉片有限元分析

Fig.1The FEA of Impeller Blade Based on NX

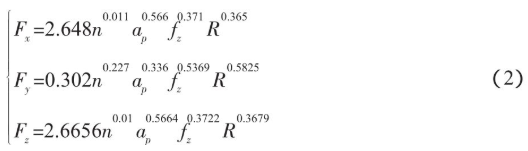

繪制的葉片變形趨勢圖,,如圖2所示。葉冠曲線為u=1線,,葉根曲線為u=10線,。在葉冠曲線中,位于葉片前緣,、尾緣的v=1點和v=11點的變形量最大,,分別為0.0946mm和0.0977mm,后急劇下降,,越趨近葉片中部,,變形量趨于平緩,,最小變形量在v=6點,為Smin=0.0699mm,;葉根曲線中,,兩個最大的變形量出現(xiàn)在葉片邊緣的v=1和v=11點處,為Smax1=0.0030mm和Smax2=0.0020mm,;而最小變形點是v=6和v=7點處,,數(shù)值均為Smin=0.0002mm。對同一張葉片不同行但代號相同的所有節(jié)點變形量求平均值,,發(fā)現(xiàn)最大變形量點亦為處在葉片邊緣的Smax=0.03937mm,,最小平均值Smin=0.0283mm。

圖2 葉輪葉片v向變形趨勢

Fig.2V Direction Deformation Trend of Impeller Blade

就各節(jié)點的變形量衰減速度而言,,可繪制的變形量衰減曲面圖,,如圖3所示。葉冠曲線中,,v=1點和v=11點相比,,衰減速度為0.1691和0.173,其他各點對比的衰減速度均在0.09以下,;相同位置的葉根曲線中,,衰減速度最大為兩個葉邊緣的kmax1=0.8333和kmax2=0.7,其余的衰減速度為均在0.5以下,;平均變形量曲線中,,兩個葉片邊緣的衰減速率為k1=0.1522和k2=0.1594,其余衰減速度均在0.1mm以下,。

圖3 變形量衰減速度曲面圖

Fig.3The Surface Chart of the Attenuation Velocity of Deformation

根據(jù)在從u,v向分析得到加工變形量數(shù)據(jù)的基礎上,,可以得到整個葉片曲面變形量大小,,從而總結出葉片的變形規(guī)律:

(1)v方向上,葉片變形量最大的位置在葉片前緣和尾緣,,變形量最小的位置在葉片中部,;

(2)u方向上,葉片變形量最大的位置在葉冠部分,,最小的位置在葉片根部,;

(3)葉片的最大變形量為Smax=0.0977mm,整張葉片的平均變形量為S=0.03157mm,;

(4)葉片最易發(fā)生變形的地方是較薄的葉片前緣和尾緣兩端,,且距離葉根越遠變形量越大。

4.1 一種非均勻余量銑削工藝設計

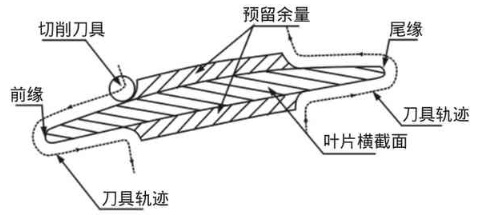

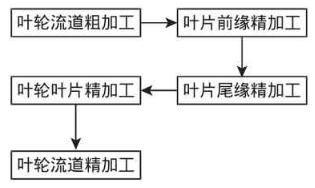

軸流式復雜曲面整體葉輪的葉片截面呈梭型,,前緣和尾緣較葉片中部而言尺寸更薄,,因此在切削加工中,,其振動更為劇烈、剛性更差,、變形量較葉片中部而言更大,。由分析數(shù)據(jù)可知,一個葉片除其前緣,、尾緣的變形量最大之外,,整個葉片靠近前緣、尾緣(5~25)%的區(qū)域也是葉片變形量較大的部分,,而葉片中部的(25~75)%剛度較好,,變形量的變化也較平緩。因此,,設計如圖4所示的非均勻余量預留方案,,為減小其在加工中的變形量,將對葉片進行分區(qū)域加工,。即先加工葉片剛性較差的前緣和尾緣部分,,使其在葉片整體剛性較好的時候先被加工至技術文件要求的尺寸,再對剛性較良好的葉片中部進行切削加工,,最后以徑向零吃刀量的方式空銑一刀,,穩(wěn)定加工尺寸。傳統(tǒng)的整體葉輪制造工藝路線分為整體葉輪的流道粗加工,,葉片精加工和流道精加工,,使用非均勻余量的預留方案后,工藝路線變更為圖5所示的流道粗加工,,葉片前,、尾緣精加工,葉片精加工和流道精加工,。

圖4 非均勻余量預留方案

Fig.4The Scheme of Non-Uniform Stock

圖5 優(yōu)化后整體葉輪制造工藝路線

Fig.5Optimization of the Overall Process of the Impeller Manufacturing Process

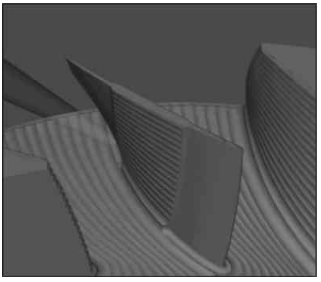

4.2 基于NX的刀具軌跡規(guī)劃

使用NX_CAM模塊中的mill_multi_blade策略進行非均勻余量的五坐標刀具軌跡規(guī)劃,。選用剛性較好的硬質合金無涂層錐度球頭立銑刀,采用大切深大進給量進行葉輪流道大部分余量去除,,設置合適的側傾安全角,、Lead at leading edge和Lead at trailing edge等參數(shù),以有效控制刀具切削葉片時的傾斜角度,,往復上升的驅動方式可以使刀具在每刀切削銜接時圓滑刀軌并提高加工效率,。流道大部分材料清除完畢后,葉片四周均勻留存適當余量,,以便進行葉片前,、尾緣精加工。

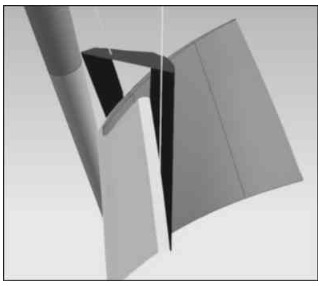

葉片前,、尾緣精加工的刀具軌跡規(guī)劃運用NX_CAM模塊中通用的Variable_Contour策略,,Variable_Contour策略中提供了曲面,、邊界、流線等9種驅動方法,,可對預加工的區(qū)域進行刀軌規(guī)劃,,合適的刀軸控制策略和側傾角的設置有助于對刀桿的擺角進行控制,防止干涉,。在葉片前,、尾緣的精加工程序編制中,為提高葉片曲面的銑削加工精度保證加工質量,。相關切削參數(shù)如空間擺角參數(shù),、最大步長參數(shù)、工件內/外公差參數(shù)等在保證切削效率的同時可盡量選擇較小的數(shù)值,,這樣會使變化劇烈的拐角處增加許多過度的刀位,,減小刀具擺角變化的劇烈程度,同樣也減小了拐角處刀具矢量變化的劇烈程度,,使刀具軌跡細膩,,有利于機床平穩(wěn)工作,可有效改善加工質量,?;贜X的葉片前、尾緣精加工刀具軌跡規(guī)劃,,如圖6所示,。

圖6 葉片前緣精加工刀具軌跡規(guī)劃

Fig.6Tool Path Planning for Fine Machining of Blade Leading Edge

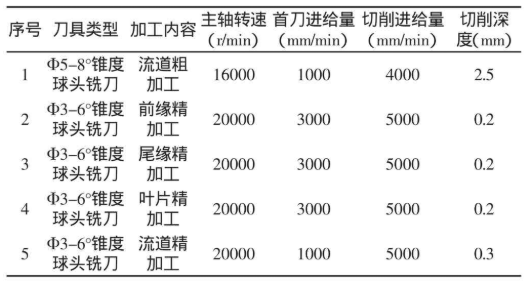

使用實際生產(chǎn)中所制造的某型環(huán)控系統(tǒng)內置軸流式復雜曲面整體葉輪零件,零件直徑Φ269.6mm,,葉片高度45.8mm,,最大厚度1.26mm,前,、尾緣最小厚度0.209mm,,不計工藝夾頭,葉輪總厚度50mm,,葉片徑向均布18片,葉根圓角R=2.55mm,。采用以上所述的工藝流程及NX刀具軌跡規(guī)劃方法,,依據(jù)表2中的刀具配置及工藝參數(shù),得到的各工序刀具軌跡,,如圖7所示,。

表2 刀具配置及工藝參數(shù)表

Tab.2Tool Configuration and Processing Parameters List

序號 刀具類型 加工內容主軸轉速(r/min)切削深度(mm)1Φ5-8°錐度球頭銑刀首刀進給量(mm/min)切削進給量(mm/min)流道粗加工 16000100040002.52Φ3-6°錐度球頭銑刀前緣精加工 20000300050000.23Φ3-6°錐度球頭銑刀尾緣精加工 20000300050000.24Φ3-6°錐度球頭銑刀葉片精加工 20000300050000.25Φ3-6°錐度球頭銑刀流道精加工 20000100050000.3

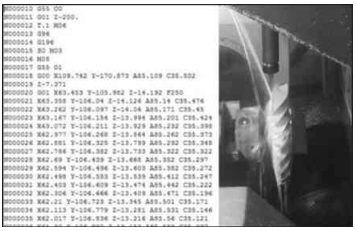

圖7 基于NX的各工序刀具軌跡規(guī)劃

Fig.7Tool Path Planning of Each Working Procedure Based on NX

葉輪前尾緣精加工所得零件的刀具軌跡仿真圖,如圖8所示,。

圖8 前,、尾緣精加工刀具軌跡仿真

Fig.8Tool Path Simulation for Finishing of Leading Edge and Trailing Edge

將刀軌轉換成機床可識別的NC代碼文件,,在FIDIA HS664RT搖籃式高速五軸聯(lián)動加工中心上進行零件切削試驗。經(jīng)過精車及去應力的6061鋁合金鍛壓葉輪毛坯件通過三爪卡盤及芯軸定位裝夾于機床工作臺表面,,百分表找平及找正葉輪毛坯徑向跳動量≤0.02mm,,冷卻方式采用大量冷卻液沖洗,以及時清除切屑保障切削力指向性,,確保良好的切削效果和刀具使用壽命,。部分NC代碼及實驗,如圖9所示,。

圖9 部分NC代碼及切削試驗

Fig.9The Cutting Test and Part of the NC Code

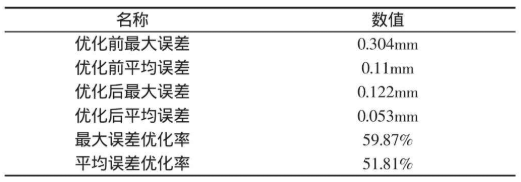

經(jīng)3D掃描檢測后使用Geomagic軟件逆向重建整體葉輪模型,,將其與NX中用于刀具軌跡規(guī)劃的模型進行曲面輪廓重合度對比。對檢測數(shù)據(jù)進行分析后,,可得到整體葉輪零件的加工誤差數(shù)據(jù),,與原工藝對比分析發(fā)現(xiàn),曲面加工最大誤差由原0.304mm減小至0.122mm,,平均誤差也由0.11mm減小至0.053mm,,最大誤差優(yōu)化率為59.87%,平均誤差優(yōu)化率51.81%,。

表3 優(yōu)化前后最大誤差對比

Tab.3Max Error Before Optimization and After Optimization

名稱 數(shù)值優(yōu)化前最大誤差 0.304mm優(yōu)化前平均誤差 0.11mm優(yōu)化后最大誤差 0.122mm優(yōu)化后平均誤差 0.053mm最大誤差優(yōu)化率 59.87%平均誤差優(yōu)化率 51.81%