我們知道,,石墨烯發(fā)現(xiàn)源于最初是用透明膠帶從石墨晶體上“粘”出一片石墨烯的,一提起石墨,,小伙伴們都不陌生,,平常使用的鉛筆芯就是石墨。從碳源到石墨烯,,要經(jīng)歷怎樣的過(guò)程,,對(duì)于石墨烯小白來(lái)說(shuō),能不能制備石墨烯,,如何制備石墨烯呢,?今天小編就從專業(yè)的角度來(lái)為你解讀CVD法制備石墨烯的奧秘······

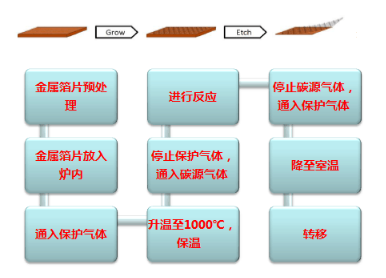

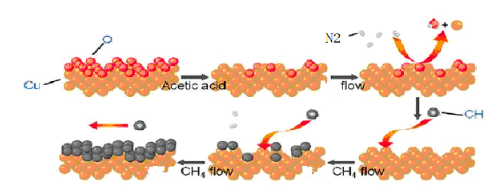

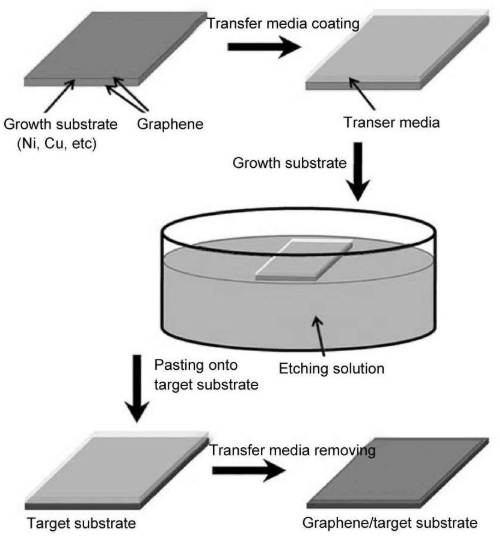

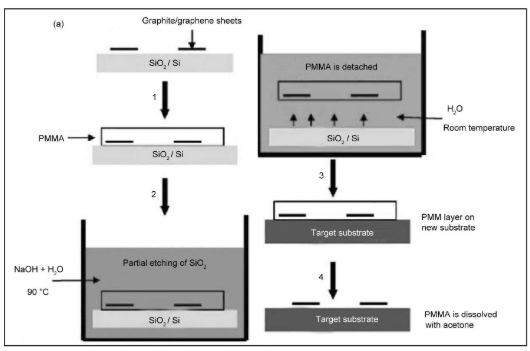

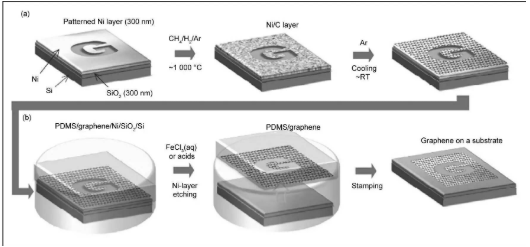

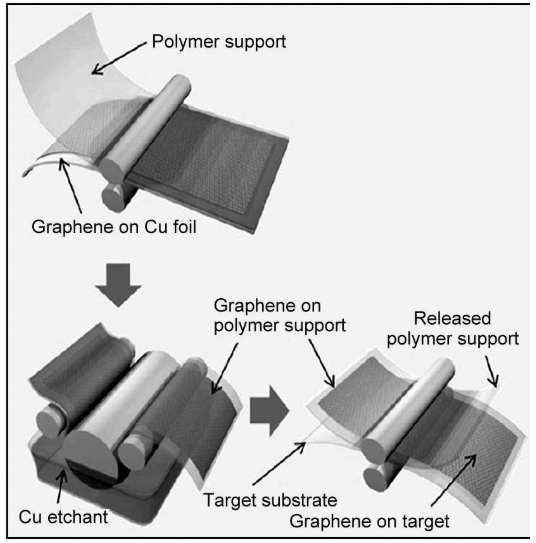

眾所周知,直接剝離法制備石墨烯的產(chǎn)量低,工序復(fù)雜,,不適宜實(shí)際的工業(yè)需求,。隨著化學(xué)氣相沉積法的出現(xiàn),石墨烯的工業(yè)化生產(chǎn)變成了可能,。 化學(xué)氣相沉積法(CVD)最早出現(xiàn)在二十世紀(jì)六十年代,,主要用來(lái)制備高純度、高性能的固體薄膜,。石墨烯的化學(xué)氣相沉積的原理是:將一種含碳的氣態(tài)物質(zhì)在高溫和高真空的環(huán)境下,,用氫氣作為還原性氣體,通入到爐內(nèi),,生成石墨烯全部都是沉積的襯底表面,。石墨烯用化學(xué)氣相沉積法制備的設(shè)備管式爐,微波等離子CVD設(shè)備,、射頻化學(xué)氣相沉積法等[1-3],。 CVD管式爐:設(shè)備簡(jiǎn)單,操作容易,,但是反應(yīng)溫度高,,時(shí)間較長(zhǎng),耗費(fèi)能量較大,,無(wú)法制備大面積的石墨烯,;此外,由于沒(méi)有壓力,,薄膜生長(zhǎng)容易形成褶皺,,減小平整度。 圖1 CVD管式爐 微波等離子CVD設(shè)備:是將微波發(fā)生器產(chǎn)生的微波用波導(dǎo)管經(jīng)隔離器進(jìn)入反應(yīng)器,,并通入甲烷和氫氣的混合氣體,,從而產(chǎn)生甲烷-氫氣等離子體,在基底表面進(jìn)行沉積,。此法由于具有等離子體的輔助沉積,,使其有沉積溫度低,時(shí)間短等優(yōu)點(diǎn),。 圖2 微波等離子CVD設(shè)備 磁控濺射CVD設(shè)備:磁控濺射CVD系統(tǒng)屬于冷壁腔CVD系統(tǒng),,也就是說(shuō)在反應(yīng)中只有襯底處是有效的加熱區(qū);高溫下,,碳?xì)錃怏w只在襯底上分解,,不會(huì)造成碳過(guò)多而產(chǎn)生的抑制石墨烯生長(zhǎng)的現(xiàn)象,。 圖3 磁控濺射CVD設(shè)備 CVD法制備石墨烯的基本過(guò)程是:把基底金屬箔片放入爐中,,通入氫氣和氬氣或者氮?dú)獗Wo(hù)加熱至1000℃左右,穩(wěn)定溫度,,保持20min左右,;然后停止通入保護(hù)氣體,,改通入碳源(如甲烷)氣體,大約30min,,反應(yīng)完成,;切斷電源,關(guān)閉甲烷氣體,,再通入保護(hù)氣體排凈甲烷氣體,,在保護(hù)氣體的環(huán)境下直至管子冷卻到室溫,取出金屬箔片,,得到金屬箔片上的石墨烯,。下圖為石墨烯的制備過(guò)程。 圖4 CVD法制備石墨烯的基本流程 CVD法制備石墨烯的過(guò)程主要包含三個(gè)重要的影響因素:襯底,、前驅(qū)體和生長(zhǎng)條件,。? (1)襯底是生長(zhǎng)石墨烯的重要條件。目前發(fā)現(xiàn)的可以用作石墨烯制備的襯底金屬有8~10個(gè)過(guò)渡金屬(如Fe,,Ru,,Co,Rh,,Ir,,Ni,Pd,,Pt,,Cu,Au),,和合金(如Co-Ni,,Au-Ni,Ni-Mo,,不銹鋼),。選擇的主要依據(jù)有金屬的熔點(diǎn)、溶碳量,,以及是否有穩(wěn)定的金屬碳化物等,。這些因素決定了石墨烯的生長(zhǎng)溫度、生長(zhǎng)機(jī)制和使用的載氣類型,。另外,,金屬的晶體類型和晶體取向也會(huì)影響石墨烯的生長(zhǎng)質(zhì)量。 不同的基底材料通過(guò)CVD制備石墨烯的機(jī)理各不相同[3],,主要分為兩種制備機(jī)理:?滲碳析碳機(jī)制,,即高溫時(shí)裂解后的碳滲入基底中,快速降溫時(shí)在表面形成石墨烯;?表面催化機(jī)制,,即高溫時(shí)裂解后的碳接觸特定金屬時(shí)(如銅),,在表面形成石墨烯,并保護(hù)樣品抑制薄膜繼續(xù)沉積,,因此這種機(jī)制更容易形成單層石墨烯,。 過(guò)渡金屬在石墨烯的CVD生長(zhǎng)過(guò)程中既作為生長(zhǎng)基底,也起催化作用,。烴類氣體在金屬基體表面裂解形成石墨烯是一個(gè)復(fù)雜的催化反應(yīng)過(guò)程,,以銅箔上石墨烯的生長(zhǎng)為例[4],主要包括三個(gè)步驟: 1)碳前驅(qū)體的分解:以C地氣體在銅箔表面的分解為例,,CH4分子吸附在金屬基體表面,,在高溫下C-H鍵斷裂,產(chǎn)生各種碳碎片CHx,。該過(guò)程中的脫氫反應(yīng)與生長(zhǎng)基體的催化活性有關(guān),,由于金屬銅的活潑性不太強(qiáng),對(duì)甲烷的催化脫氫過(guò)程是強(qiáng)吸熱反應(yīng),,完全脫氫產(chǎn)生碳原子的能壘很高,,因此,甲烷分子的裂解不完全,。相關(guān)研究表明,,銅表面上烴類氣體的裂解脫氫作用包括部分脫氫、偶聯(lián),、再脫氫等過(guò)程,,在銅表面不會(huì)形成單分散吸附的碳原子。 2)石墨烯形核階段:甲烷分子脫氫之后,,在銅表面的碳物種相互聚集,,生成新的C-C鍵、團(tuán)簇,,開始成核形成石墨烯島,。碳原子容易在金屬缺陷位置(如金屬臺(tái)階)形核,因?yàn)槿毕萏幍慕饘僭优湮粩?shù)低,,活性較高,。 3)石墨烯逐漸長(zhǎng)大過(guò)程:隨著銅表面上石墨烯形核數(shù)量的增加,之后產(chǎn)生的碳原子或團(tuán)簇不斷附著到成核位置,,使石墨烯晶核逐漸長(zhǎng)大直至相互“縫合”,,最終連接成連續(xù)的石墨烯薄膜。 圖5 CVD法制備石墨烯生長(zhǎng)過(guò)程(碳源氣體為甲烷) ( 2 ) 前驅(qū)體包括碳源和輔助氣體,,其中碳源包括固體(如含碳高分子材料等),,液體(如無(wú)水乙醇等),,氣體(如甲烷、乙炔,、乙烯等烴類氣體)三大類;目前,,實(shí)驗(yàn)和生產(chǎn)中主要將甲烷作為氣源,,其次是輔助氣體包括氫氣、氬氣和氮?dú)獾葰怏w,,可以減少薄膜的褶皺,,增加平整度和降低非晶碳的沉積;選擇碳源需要考慮的因素主要有烴類氣體的分解溫度,、分解速度和分解產(chǎn)物等,。碳源的選擇在很大程度上決定了生長(zhǎng)溫度,采用等離子體輔助等方法也可降低石墨烯的生長(zhǎng)溫度,。 ( 3 ) 生長(zhǎng)條件包括壓力,,溫度,碳接觸面積等,。它們影響著石墨烯的質(zhì)量和厚度,。從氣壓的角度可分為常壓(105Pa)、低壓(10-3Pa~105Pa)和超低壓(<10-3Pa),;載氣類型為惰性氣體(氦氣,、氬氣)或氮?dú)猓约按罅渴褂玫倪€原性氣體氫氣,;據(jù)生長(zhǎng)溫度不同可分為高溫(>800℃),、中溫(600℃~800℃)和低溫(<600℃),主要取決于碳源的分解溫度,。 金屬基底影響石墨烯的進(jìn)一步應(yīng)用,,因此,合成的石墨烯薄膜必需轉(zhuǎn)移到一定的目標(biāo)基底,。 理想的石墨烯轉(zhuǎn)移技術(shù)應(yīng)具有如下特點(diǎn):(1)保證石墨烯在轉(zhuǎn)移后結(jié)構(gòu)完整,、無(wú)破損; (2)對(duì)石墨烯無(wú)污染(包括摻雜); (3)工藝穩(wěn)定、可靠, 并具有高的適用性,。對(duì)于僅有原子級(jí)或者數(shù)納米厚度的石墨烯而言, 由于其宏觀強(qiáng)度低, 轉(zhuǎn)移過(guò)程中極易破損, 因此與初始基體的無(wú)損分離是轉(zhuǎn)移過(guò)程所必須解決的首要問(wèn)題,。 濕化學(xué)腐蝕基底法 濕化學(xué)腐蝕基底法是常用的轉(zhuǎn)移方法,典型的轉(zhuǎn)移過(guò)程為:1)在石墨烯表面旋涂一定的轉(zhuǎn)移介質(zhì)(如,,聚甲基丙烯酸甲酯(PMMA),、聚二甲基硅氧烷(PDMS))作為支撐層; 2)浸入到適當(dāng)?shù)幕瘜W(xué)溶液中腐蝕金屬基底,;3)撈至蒸餾水清洗干凈后轉(zhuǎn)移至目標(biāo)基底,,石墨烯一側(cè)與基底貼合,;4)通過(guò)一定的手段除去石墨烯表面的支撐層物質(zhì)(如,PMMA可通過(guò)溶劑溶解或高溫?zé)岱纸馊コ齕1],,PDMS直接揭掉[2]),,得到需要的石墨烯薄膜。熱釋放膠帶是最近采用的新型石墨烯轉(zhuǎn)移介質(zhì),。其特點(diǎn)是常溫下具有一定的粘合力, 在特定溫度以上, 粘合力急劇下降甚至消失, 表現(xiàn)出“熱釋放”特性,。基于熱釋放膠帶的轉(zhuǎn)移過(guò)程與PMMA轉(zhuǎn)移方法類似, 主要優(yōu)點(diǎn)是可實(shí)現(xiàn)大面積石墨烯向柔性目標(biāo)基體的轉(zhuǎn)移(如PET), 工藝流程易于標(biāo)準(zhǔn)化和規(guī)?;? 有望在透明導(dǎo)電薄膜的制備方面首先獲得應(yīng)用, 如韓國(guó)成均館大學(xué)的研究者采用該方法成功實(shí)現(xiàn)了30 英寸石墨烯的轉(zhuǎn)移[3],。相比于“熱平壓”具有更佳的轉(zhuǎn)移效果。然而, “熱滾壓”技術(shù)目前不適用于脆性基體上的轉(zhuǎn)移, 例如硅片,、玻璃等, 因此限制了該方法的應(yīng)用范圍,。 圖6 CVD法制備石墨烯濕法刻蝕轉(zhuǎn)移 圖7 轉(zhuǎn)移介質(zhì)為PMMA 圖7 轉(zhuǎn)移介質(zhì)為PDMS 圖7 轉(zhuǎn)移介質(zhì)為熱釋放膠帶 腐蝕基底法也存在一定的局限性,例如,,涂覆的有機(jī)支撐層太薄,,轉(zhuǎn)移時(shí)容易產(chǎn)生薄膜撕裂,尤其不利于大面積石墨烯薄膜的轉(zhuǎn)移,;涂覆的有機(jī)支撐層太厚,,則具有一定強(qiáng)度,石墨烯和目標(biāo)基底不能充分貼合,,轉(zhuǎn)移介質(zhì)被溶解除去時(shí)會(huì)導(dǎo)致石墨烯薄膜破壞,。 干法轉(zhuǎn)移 濕法轉(zhuǎn)移過(guò)程中容易使刻蝕劑等殘留在石墨烯上,為了將CVD法生長(zhǎng)在金屬基底上的石墨烯高質(zhì)量地轉(zhuǎn)移到目標(biāo)襯底上,,Lock等提出了“干法轉(zhuǎn)移”這一新穎的石墨烯轉(zhuǎn)移技術(shù),,他們通過(guò)這種方法將CVD法合成的石墨烯高質(zhì)量的轉(zhuǎn)移到了聚苯乙烯(PS)上。他們首先將一種叫做N-乙胺基-4-重氮基-四氟苯甲酸醋(TFPA-NH2)的交聯(lián)分子沉積到經(jīng)過(guò)氧等離子體表面處理的聚苯乙烯上,,此交聯(lián)分子能夠和石墨烯形成共價(jià)鍵,,聚合物和石墨烯之間由共價(jià)鍵產(chǎn)生的吸附力比石墨烯和金屬基底之間的吸附力大的多,使得石墨烯能夠與金屬基底進(jìn)行分離,。圖為干法轉(zhuǎn)移的過(guò)程,,主要分三步:(1)進(jìn)行樣品合成和襯底處理,用CVD法生長(zhǎng)石墨烯并且對(duì)聚合物進(jìn)行表面處理以提高與石墨烯間的吸附力;(2)將石墨烯和TFPA-NH:進(jìn)行充分的接觸,,具體的來(lái)說(shuō)是在一定的溫度和壓力下將石墨烯/Cu和TFPA-NH:用納米壓印機(jī)壓印;(3)將石墨烯從金屬基底上分離出來(lái),。在干法轉(zhuǎn)移中,金屬基底沒(méi)有被刻蝕掉,,可以重復(fù)利用,,使轉(zhuǎn)移成本大大降低,此外,,轉(zhuǎn)移到聚合物上的石墨烯質(zhì)量很高,,但缺陷還是存在的,。理論上來(lái)說(shuō),這種方法能夠?qū)VD生長(zhǎng)的石墨烯轉(zhuǎn)移到各種有機(jī)或者無(wú)機(jī)襯底上,。 機(jī)械剝離技術(shù) 韓國(guó)的研究者Yoon等[5]用石墨烯和環(huán)氧樹脂之間的作用力來(lái)剝離CVD法生長(zhǎng)在銅基底上的單層石墨烯,。原理是:首先利用CVD法在Cu/SiO2/Si基底上合成單層的石墨烯,然后通過(guò)環(huán)氧粘接技術(shù)將石墨烯和目標(biāo)襯底連接起來(lái),,通過(guò)施加一定的機(jī)械力可以將石墨烯從銅基體上剝離下來(lái),,并且不會(huì)對(duì)銅襯底造成損壞,實(shí)現(xiàn)了無(wú)損壞的轉(zhuǎn)移,,銅基底可以用來(lái)重復(fù)生長(zhǎng)石墨烯,。這種方法能夠?qū)⑹慕饘僖r底上轉(zhuǎn)移下來(lái),,并且降低了成本,。 圖8 機(jī)械剝離法轉(zhuǎn)移石墨烯 到目前為止,在CVD法制備石墨烯的研究中,,絕大多數(shù)的報(bào)道都是以過(guò)渡金屬為基底催化合成石墨烯,。因此,為滿足實(shí)際電子器件的應(yīng)用,,復(fù)雜的,、嫻熟的生長(zhǎng)后轉(zhuǎn)移技術(shù)是必需的。但是,,生長(zhǎng)后的轉(zhuǎn)移過(guò)程不僅繁雜耗時(shí),,而且會(huì)造成石墨烯薄膜的撕裂、褶皺和污染等破壞,??紤]到轉(zhuǎn)移對(duì)石墨烯的破壞和后期處理的繁瑣工序,近期研究表明,,直接在絕緣體或半導(dǎo)體上生長(zhǎng)石墨烯薄膜,,有望解決這一問(wèn)題。 Ismach等[6-7]最先以表面鍍有銅膜的硅片作為基底,,實(shí)現(xiàn)了石墨烯薄膜在硅片上的直接生長(zhǎng),。目前主要有兩種解釋[6-7]:1)典型的CVD生長(zhǎng)溫度(1000℃)與Cu的熔點(diǎn)(1083℃)接近,在較高蒸氣壓下Cu蒸發(fā)消失,,經(jīng)Cu催化裂解的碳原子則在硅片上直接沉積得到石墨烯,,但是石墨烯存在Cu殘留污染。2)為避免Cu膜的蒸發(fā),,需要在較低溫度下(如900℃)生長(zhǎng),,經(jīng)Cu催化裂解的碳原子通過(guò)Cu膜的晶界擴(kuò)散遷移到Cu膜和介電基底的界面上形成石墨烯。后來(lái),,人們嘗試直接在裸露的介電基底上生長(zhǎng),,以SiO2基底為例,,最顯著的優(yōu)勢(shì)在于既避免了轉(zhuǎn)移過(guò)程,也實(shí)現(xiàn)了與當(dāng)今半導(dǎo)體業(yè)(尤其是硅半導(dǎo)體技術(shù))很好地融合,。臺(tái)灣國(guó)立清華大學(xué)Chiu課題組[8]通過(guò)遠(yuǎn)距離銅蒸氣輔助的CVD過(guò)程在SiO2基底直接生長(zhǎng)石墨烯,,他們?cè)诠杵嫌我欢ň嚯x處放置銅箔,銅箔在高溫下產(chǎn)生的銅蒸氣催化裂解碳源,,實(shí)現(xiàn)了直接在SiO2基底上石墨烯薄膜的生長(zhǎng),。 在二氧化硅基底上石墨烯的CVD合成過(guò)程是:首先對(duì)SiO2片用丙酮、去離子水進(jìn)行超聲清洗,,然后將SiO2基底置于管式爐的恒溫區(qū)生長(zhǎng),,進(jìn)行長(zhǎng)時(shí)間的石墨烯沉積。但是由于反應(yīng)是無(wú)催化的沉積過(guò)程,,碳源的裂解和石墨烯的成核會(huì)受到一定程度的限制,,因此一般會(huì)采用一定的CVD輔助過(guò)程。通常的過(guò)程為:? 對(duì)SiO2襯底進(jìn)行一定的活化處理,,活化過(guò)程為將清洗的SiO2基底置于管式爐的恒溫區(qū)中,,在高溫800℃下保溫一段時(shí)間,然后冷卻至室溫,,以出去基底表面上的有機(jī)殘留物,,并激活生長(zhǎng)點(diǎn)。二是在基底上非直接接觸地覆蓋銅箔,,在石墨烯生長(zhǎng)溫度下,,銅金屬升華產(chǎn)生的銅蒸汽對(duì)碳源裂解起催化作用。 CVD法制備石墨烯是目前最理想,,也是最廣泛的應(yīng)用于工業(yè)化生產(chǎn)的制備技術(shù),。