電子器件是一個非常復(fù)雜的系統(tǒng),,其封裝過程的缺陷和失效也是非常復(fù)雜的。因此,,研究封裝缺陷和失效需要對封裝過程有一個系統(tǒng)性的了解,,這樣才能從多個角度去分析缺陷產(chǎn)生的原因。

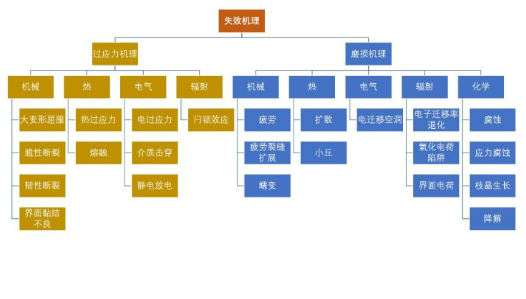

封裝的失效機理可以分為兩類:過應(yīng)力和磨損,。過應(yīng)力失效往往是瞬時的,、災(zāi)難性的;磨損失效是長期的累積損壞,,往往首先表示為性能退化,,接著才是器件失效。失效的負載類型又可以分為機械,、熱,、電氣、輻射和化學(xué)負載等,。

影響封裝缺陷和失效的因素是多種多樣的, 材料成分和屬性,、封裝設(shè)計,、環(huán)境條件和工藝參數(shù)等都會有所影響。確定影響因素和預(yù)防封裝缺陷和失效的基本前提,。影響因素可以通過試驗或者模擬仿真的方法來確定,,一般多采用物理模型法和數(shù)值參數(shù)法。對于更復(fù)雜的缺陷和失效機理,,常常采用試差法確定關(guān)鍵的影響因素,,但是這個方法需要較長的試驗時間和設(shè)備修正,效率低,、花費高,。

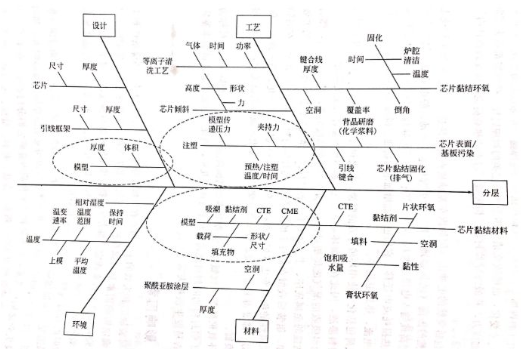

在分析失效機理的過程中, 采用魚骨圖(因果圖)展示影響因素是行業(yè)通用的方法,。魚骨圖可以說明復(fù)雜的原因及影響因素和封裝缺陷之間的關(guān)系,,也可以區(qū)分多種原因并將其分門別類。生產(chǎn)應(yīng)用中,,有一類魚骨圖被稱為6Ms:從機器,、方法,、材料、量度,、人力和自然力等六個維度分析影響因素,。

這一張圖所示的是展示塑封芯片分層原因的魚骨圖,從設(shè)計,、工藝,、環(huán)境和材料四個方面進行了分析。通過魚骨圖,,清晰地展現(xiàn)了所有的影響因素,,為失效分析奠定了良好基礎(chǔ)。

如上一節(jié)所述,,封裝的負載類型可以分為機械,、熱、電氣,、輻射和化學(xué)負載,。

失效機理的分類

機械載荷:包括物理沖擊、振動,、填充顆粒在硅芯片上施加的應(yīng)力(如收縮應(yīng)力)和慣性力(如宇宙飛船的巨大加速度)等,。材料對這些載荷的響應(yīng)可能表現(xiàn)為彈性形變、塑性形變,、翹曲,、脆性或柔性斷裂、界面分層,、疲勞裂縫產(chǎn)生和擴展,、蠕變以及蠕變開裂等等。

熱載荷:包括芯片黏結(jié)劑固化時的高溫,、引線鍵合前的預(yù)加熱,、成型工藝、后固化,、鄰近元器件的再加工,、浸焊、氣相焊接和回流焊接等等,。外部熱載荷會使材料因熱膨脹而發(fā)生尺寸變化,,同時也會改變?nèi)渥兯俾实任锢韺傩浴H绨l(fā)生熱膨脹系數(shù)失配(CTE失配)進而引發(fā)局部應(yīng)力,,并最終導(dǎo)致封裝結(jié)構(gòu)失效,。過大的熱載荷甚至可能會導(dǎo)致器件內(nèi)易燃材料發(fā)生燃燒。

電載荷:包括突然的電沖擊、電壓不穩(wěn)或電流傳輸時突然的振蕩(如接地不良)而引起的電流波動,、靜電放電,、過電應(yīng)力等。這些外部電載荷可能導(dǎo)致介質(zhì)擊穿,、電壓表面擊穿,、電能的熱損耗或電遷移。也可能增加電解腐蝕,、樹枝狀結(jié)晶生長,,引起漏電流、熱致退化等,。

化學(xué)載荷:包括化學(xué)使用環(huán)境導(dǎo)致的腐蝕,、氧化和離子表面枝晶生長。由于濕氣能通過塑封料滲透,,因此在潮濕環(huán)境下濕氣是影響塑封器件的主要問題,。被塑封料吸收的濕氣能將塑封料中的催化劑殘留萃取出來,形成副產(chǎn)物進入芯片粘接的金屬底座,、半導(dǎo)體材料和各種界面,,誘發(fā)導(dǎo)致器件性能退化甚至失效。例如,,組裝后殘留在器件上的助焊劑會通過塑封料遷移到芯片表面,。在高頻電路中,介質(zhì)屬性的細微變化(如吸潮后的介電常數(shù),、耗散因子等的變化)都非常關(guān)鍵,。在高電壓轉(zhuǎn)換器等器件中,封裝體擊穿電壓的變化非常關(guān)鍵,。此外,,一些環(huán)氧聚酰胺和聚氨酯如若長期暴露在高溫高濕環(huán)境中也會引起降解(有時也稱為“逆轉(zhuǎn)”)。通常采用加速試驗來鑒定塑封料是否易發(fā)生該種失效,。

需要注意的是,當(dāng)施加不同類型載荷的時候,,各種失效機理可能同時在塑封器件上產(chǎn)生交互作用,。例如,熱載荷會使封裝體結(jié)構(gòu)內(nèi)相鄰材料間發(fā)生熱膨脹系數(shù)失配,,從而引起機械失效,。其他的交互作用,包括應(yīng)力輔助腐蝕,、應(yīng)力腐蝕裂紋,、場致金屬遷移、鈍化層和電解質(zhì)層裂縫、濕熱導(dǎo)致的封裝體開裂以及溫度導(dǎo)致的化學(xué)反應(yīng)加速等等,。在這些情況下,,失效機理的綜合影響并不一定等于個體影響的總和。

封裝缺陷主要包括引線變形,、底座偏移,、翹曲、芯片破裂,、分層,、空洞、不均勻封裝,、毛邊,、外來顆粒和不完全固化等。

引線變形通常指塑封料流動過程中引起的引線位移或者變形,,通常采用引線最大橫向位移x與引線長度L之間的比值x/L來表示,。引線彎曲可能會導(dǎo)致電器短路(特別是在高密度I/O器件封裝中)。有時,,彎曲產(chǎn)生的應(yīng)力會導(dǎo)致鍵合點開裂或鍵合強度下降,。

影響引線鍵合的因素包括封裝設(shè)計、引線布局,、引線材料與尺寸,、模塑料屬性、引線鍵合工藝和封裝工藝等,。影響引線彎曲的引線參數(shù)包括引線直徑,、引線長度、引線斷裂載荷和引線密度等等,。

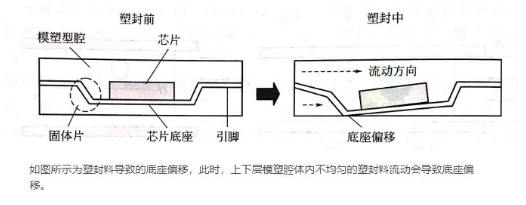

底座偏移指的是支撐芯片的載體(芯片底座)出現(xiàn)變形和偏移,。

如圖所示為塑封料導(dǎo)致的底座偏移,此時,,上下層模塑腔體內(nèi)不均勻的塑封料流動會導(dǎo)致底座偏移,。

影響底座偏移的因素包括塑封料的流動性、引線框架的組裝設(shè)計以及塑封料和引線框架的材料屬性,。薄型小尺寸封裝(TSOP)和薄型方形扁平封裝(TQFP)等封裝器件由于引線框架較薄,,容易發(fā)生底座偏移和引腳變形。

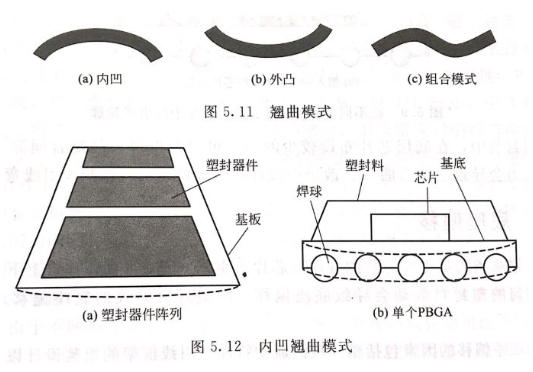

翹曲是指封裝器件在平面外的彎曲和變形,。因塑封工藝而引起的翹曲會導(dǎo)致如分層和芯片開裂等一系列的可靠性問題,。 翹曲也會導(dǎo)致一系列的制造問題,如在塑封球柵陣列(PBGA)器件中,,翹曲會導(dǎo)致焊料球共面性差,,使器件在組裝到印刷電路板的回流焊過程中發(fā)生貼裝問題,。

翹曲模式包括內(nèi)凹、外凸和組合模式三種

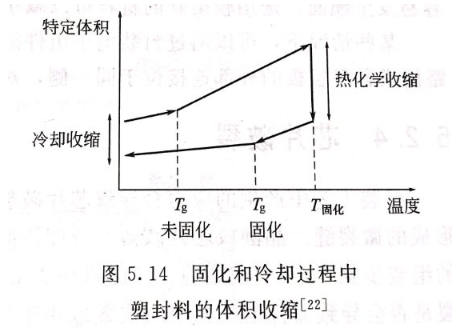

導(dǎo)致翹曲的原因主要包括CTE失配和固化/壓縮收縮,。后者一開始并沒有受到太多的關(guān)注,,深入研究發(fā)現(xiàn),模塑料的化學(xué)收縮在IC器件的翹曲中也扮演著重要角色,,尤其是在芯片上下兩側(cè)厚度不同的封裝器件上,。在固化和后固化的過程中,塑封料在高固化溫度下將發(fā)生化學(xué)收縮,,被稱為“熱化學(xué)收縮”,。通過提高玻璃化轉(zhuǎn)變溫度和降低Tg附近的熱膨脹系數(shù)變化,可以減小固化過程中發(fā)生的化學(xué)收縮,。

導(dǎo)致翹曲的因素還包括諸如塑封料成分,、模塑料濕氣、封裝的幾何結(jié)構(gòu)等等,。通過對塑封材料和成分,、工藝參數(shù)、封裝結(jié)構(gòu)和封裝前環(huán)境的把控,,可以將封裝翹曲降低到最小,。在某些情況下,可以通過封裝電子組件的背面來進行翹曲的補償,。例如,,大陶瓷電路板或多層板的外部連接位于同一側(cè),對他們進行背面封裝可以減小翹曲,。

封裝工藝中產(chǎn)生的應(yīng)力會導(dǎo)致芯片破裂,。封裝工藝通常會加重前道組裝工藝中形成的微裂縫。晶圓或芯片減薄,、背面研磨以及芯片粘結(jié)都是可能導(dǎo)致芯片裂縫萌生的步驟,。

破裂的、機械失效的芯片不一定會發(fā)生電氣失效,。芯片破裂是否會導(dǎo)致器件的瞬間電氣失效還取決于裂縫的生長路徑,。例如,若裂縫出現(xiàn)在芯片的背面,,可能不會影響到任何敏感結(jié)構(gòu),。

因為硅晶圓比較薄且脆,晶圓級封裝更容易發(fā)生芯片破裂,。因此,必須嚴(yán)格控制轉(zhuǎn)移成型工藝中的夾持壓力和成型轉(zhuǎn)換壓力等工藝參數(shù),,以防止芯片破裂,。3D堆疊封裝中因疊層工藝而容易出現(xiàn)芯片破裂。在3D封裝中影響芯片破裂的設(shè)計因素包括芯片疊層結(jié)構(gòu)、基板厚度,、模塑體積和模套厚度等,。

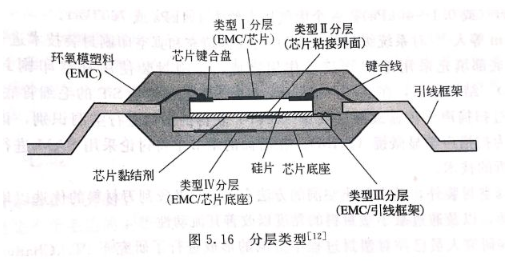

分層或粘結(jié)不牢指的是在塑封料和其相鄰材料界面之間的分離。分層位置可能發(fā)生在塑封微電子器件中的任何區(qū)域,;同時也可能發(fā)生在封裝工藝,、后封裝制造階段或者器件使用階段。

封裝工藝導(dǎo)致的不良粘接界面是引起分層的主要因素,。界面空洞,、封裝時的表面污染和固化不完全都會導(dǎo)致粘接不良。其他影響因素還包括固化和冷卻時收縮應(yīng)力與翹曲,。在冷卻過程中,,塑封料和相鄰材料之間的CTE不匹配也會導(dǎo)致熱-機械應(yīng)力,從而導(dǎo)致分層,。

可以根據(jù)界面類型對分層進行分類

封裝工藝中,,氣泡嵌入環(huán)氧材料中形成了空洞,空洞可以發(fā)生在封裝工藝過程中的任意階段,,包括轉(zhuǎn)移成型,、填充、灌封和塑封料至于空氣環(huán)境下的印刷,。通過最小化空氣量,,如排空或者抽真空,可以減少空洞,。有報道采用的真空壓力范圍為1~300Torr(一個大氣壓為760Torr),。

填模仿真分析認(rèn)為,是底部熔體前沿與芯片接觸,,導(dǎo)致了流動性受到阻礙,。部分熔體前沿向上流動并通過芯片外圍的大開口區(qū)域填充半模頂部。新形成的熔體前沿和吸附的熔體前沿進入半模頂部區(qū)域,,從而形成起泡,。

非均勻的塑封體厚度會導(dǎo)致翹曲和分層。傳統(tǒng)的封裝技術(shù),,諸如轉(zhuǎn)移成型,、壓力成型和灌注封裝技術(shù)等,不易產(chǎn)生厚度不均勻的封裝缺陷,。晶圓級封裝因其工藝特點,,而特別容易導(dǎo)致不均勻的塑封厚度。

為了確保獲得均勻的塑封層厚度,,應(yīng)固定晶圓載體使其傾斜度最小以便于刮刀安裝,。此外,,需要進行刮刀位置控制以確保刮刀壓力穩(wěn)定,從而得到均勻的塑封層厚度,。

在硬化前,,當(dāng)填充粒子在塑封料中的局部區(qū)域聚集并形成不均勻分布時,會導(dǎo)致不同質(zhì)或不均勻的材料組成,。塑封料的不充分混合將會導(dǎo)致封裝灌封過程中不同質(zhì)現(xiàn)象的發(fā)生,。

毛邊是指在塑封成型工藝中通過分型線并沉積在器件引腳上的模塑料。

夾持壓力不足是產(chǎn)生毛邊的主要原因,。如果引腳上的模料殘留沒有及時清除,,將導(dǎo)致組裝階段產(chǎn)生各種問題。例如,,在下一個封裝階段中鍵合或者黏附不充分,。樹脂泄漏是較稀疏的毛邊形式。

在封裝工藝中,,封裝材料若暴露在污染的環(huán)境,、設(shè)備或者材料中,外來粒子就會在封裝中擴散并聚集在封裝內(nèi)的金屬部位上(如IC芯片和引線鍵合點),,從而導(dǎo)致腐蝕和其他的后續(xù)可靠性問題,。

固化時間不足或者固化溫度偏低都會導(dǎo)致不完全固化。另外,,在兩種封裝料的灌注中,,混合比例的輕微偏移都將導(dǎo)致不完全固化。為了最大化實現(xiàn)封裝材料的特性,,必須確保封裝材料完全固化,。在很多封裝方法中,允許采用后固化的方法確保封裝材料的完全固化,。而且要注意保證封裝料比例的精確配比,。

在封裝組裝階段或者器件使用階段,都會發(fā)生封裝失效,。特別是當(dāng)封裝微電子器件組裝到印刷電路板上時更容易發(fā)生,,該階段器件需要承受高的回流溫度,會導(dǎo)致塑封料界面分層或者破裂,。

如上一節(jié)所述,,分層是指塑封材料在粘接界面處與相鄰的材料分離??赡軐?dǎo)致分層的外部載荷和應(yīng)力包括水汽,、濕氣、溫度以及它們的共同作用,。

在組裝階段常常發(fā)生的一類分層被稱為水汽誘導(dǎo)(或蒸汽誘導(dǎo))分層,,其失效機理主要是相對高溫下的水汽壓力,。在封裝器件被組裝到印刷電路板上的時候,為使焊料融化溫度需要達到220℃甚至更高,,這遠高于模塑料的玻璃化轉(zhuǎn)變溫度(約110~200℃)。在回流高溫下,,塑封料與金屬界面之間存在的水汽蒸發(fā)形成水蒸氣,,產(chǎn)生的蒸汽壓與材料間熱失配、吸濕膨脹引起的應(yīng)力等因素共同作用,,最終導(dǎo)致界面粘接不牢或分層,,甚至導(dǎo)致封裝體的破裂。無鉛焊料相比傳統(tǒng)鉛基焊料,,其回流溫度更高,,更容易發(fā)生分層問題。

吸濕膨脹系數(shù)(CHE),,又稱濕氣膨脹系數(shù)(CME)

濕氣擴散到封裝界面的失效機理是水汽和濕氣引起分層的重要因素,。濕氣可通過封裝體擴散,或者沿著引線框架和模塑料的界面擴散,。研究發(fā)現(xiàn),,當(dāng)模塑料和引線框架界面之間具有良好粘接時,濕氣主要通過塑封體進入封裝內(nèi)部,。但是,,當(dāng)這個粘結(jié)界面因封裝工藝不良(如鍵合溫度引起的氧化、應(yīng)力釋放不充分引起的引線框架翹曲或者過度修剪和形式應(yīng)力等)而退化時,,在封裝輪廓上會形成分層和微裂縫,,并且濕氣或者水汽將易于沿這一路徑擴散。更糟糕的是,,濕氣會導(dǎo)致極性環(huán)氧黏結(jié)劑的水合作用,,從而弱化和降低界面的化學(xué)鍵合。

表面清潔是實現(xiàn)良好粘結(jié)的關(guān)鍵要求,。表面氧化常常導(dǎo)致分層的發(fā)生(如上一篇中所提到的例子),,如銅合金引線框架暴露在高溫下就常常導(dǎo)致分層。氮氣或其他合成氣體的存在,,有利于避免氧化,。

模塑料中的潤滑劑和附著力促進劑會促進分層。潤滑劑可以幫助模塑料與模具型腔分離,,但會增加界面分層的風(fēng)險,。另一方面,附著力促進劑可以確保模塑料和芯片界面之間的良好粘結(jié),,但卻難以從模具型腔內(nèi)清除,。

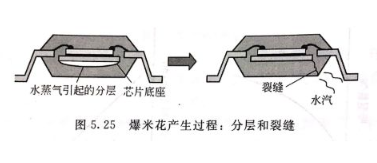

分層不僅為水汽擴散提供了路徑,,也是樹脂裂縫的源頭。分層界面是裂縫萌生的位置,,當(dāng)承受交大外部載荷的時候,,裂縫會通過樹脂擴展。研究表明,,發(fā)生在芯片底座地面和樹脂之間的分層最容易引起樹脂裂縫,,其它位置出現(xiàn)的界面分層對樹脂裂縫的影響較小。

水汽誘導(dǎo)分層進一步發(fā)展會導(dǎo)致氣相誘導(dǎo)裂縫,。當(dāng)封裝體內(nèi)水汽通過裂縫逃逸時會產(chǎn)生爆裂聲,,和爆米花的聲音非常像,因此又被稱為爆米花現(xiàn)象,。裂縫常常從芯片底座向塑封底面擴展,。在焊接后的電路板中,外觀檢查難以發(fā)現(xiàn)這些裂縫,。QFP和TQFP等大而薄的塑封形式最容易產(chǎn)生爆米花現(xiàn)象,;此外也容易發(fā)生在芯片底座面積與器件面積之比較大、芯片底座面積與最小塑封料厚度之比較大的的器件中,。爆米花現(xiàn)象可能會伴隨其他問題,,包括鍵合球從鍵合盤上斷裂以及鍵合球下面的硅凹坑等。

塑封器件內(nèi)的裂縫通常起源于引線框架上的應(yīng)力集中區(qū)(如邊緣和毛邊),,并且在最薄塑封區(qū)域內(nèi)擴展,。毛邊是引線框架表面在沖壓工藝中產(chǎn)生的小尺寸變形,改變沖壓方向使毛邊位于引線框架頂部,,或者刻蝕引線框架(模壓)都可以減少裂縫,。

減少塑封器件內(nèi)的濕氣是降低爆米花現(xiàn)象的關(guān)鍵。常采用高溫烘烤的方法減少塑封器件內(nèi)的濕氣,。前人研究發(fā)現(xiàn),,封裝內(nèi)允許的安全濕氣含量約為1100×10^-6(0.11 wt.%)。在125℃下烘烤24h,,可以充分去除封裝內(nèi)吸收的濕氣,。

脆性斷裂經(jīng)常發(fā)生在低屈服強度和非彈性材料中(如硅芯片)。到材料受到過應(yīng)力作用時,,突然的,、災(zāi)難性的裂縫擴展會起源于如空洞、夾雜物或不連續(xù)等微小缺陷,。

塑封材料容易發(fā)生脆性和韌性兩種斷裂模式,,主要取決于環(huán)境和材料因素,包括溫度、聚合樹脂的黏塑特性和填充載荷,。即使在含有脆性硅填料的高加載塑封材料中,,因聚合樹脂的黏塑特性,仍然可能發(fā)生韌性斷裂,。

塑封料遭受到極限強度范圍內(nèi)的周期性應(yīng)力作用時,,會因累積的疲勞斷裂而斷裂。施加到塑封材料上的濕,、熱,、機械或綜合載荷,都會產(chǎn)生循環(huán)應(yīng)力,。疲勞失效是一種磨損失效機理,裂縫一般會在間斷點或缺陷位置萌生,。

疲勞斷裂機理包括三個階段:裂紋萌生(階段Ⅰ),;穩(wěn)定的裂縫擴展(階段Ⅱ);突發(fā)的,、不確定的,、災(zāi)難性失效(階段Ⅲ)。在周期性應(yīng)力下,,階段Ⅱ的疲勞裂縫擴展指的是裂縫長度的穩(wěn)定增長,。塑封材料的裂紋擴展速率要遠高于金屬材料疲勞裂縫擴展的典型值(約3倍)。

環(huán)境和材料的載荷和應(yīng)力,,如濕氣,、溫度和污染物,會加速塑封器件的失效,。塑封工藝正在封裝失效中起到了關(guān)鍵作用,,如濕氣擴散系數(shù)、飽和濕氣含量,、離子擴散速率,、熱膨脹系數(shù)和塑封材料的吸濕膨脹系數(shù)等特性會極大地影響失效速率。導(dǎo)致失效加速的因素主要有潮氣,、溫度,、污染物和溶劑性環(huán)境、殘余應(yīng)力,、自然環(huán)境應(yīng)力,、制造和組裝載荷以及綜合載荷應(yīng)力條件。

潮氣 能加速塑封微電子器件的分層,、裂縫和腐蝕失效,。在塑封器件中, 潮氣是一個重要的失效加速因子,。與潮氣導(dǎo)致失效加速有關(guān)的機理包括粘結(jié)面退化,、吸濕膨脹應(yīng)力,、水汽壓力、離子遷移以及塑封料特性改變等等,。潮氣能夠改變塑封料的玻璃化轉(zhuǎn)變溫度Tg,、彈性模量和體積電阻率等特性。

溫度 是另一個關(guān)鍵的失效加速因子,,通常利用與模塑料的玻璃化轉(zhuǎn)變溫度,、各種材料的熱膨脹洗漱以及由此引起的熱-機械應(yīng)力相關(guān)的溫度等級來評估溫度對封裝失效的影響。溫度對封裝失效的另一個影響因素表現(xiàn)在會改變與溫度相關(guān)的封裝材料屬性,、濕氣擴散系數(shù)和金屬間擴散等失效,。

污染物和溶劑性環(huán)境 污染物為失效的萌生和擴展提供了場所,污染源主要有大氣污染物,、濕氣,、助焊劑殘留、塑封料中的不潔凈例子,、熱退化產(chǎn)生的腐蝕性元素以及芯片黏結(jié)劑中排出的副產(chǎn)物(通常為環(huán)氧),。塑料封裝體一般不會被腐蝕,但是濕氣和污染物會在塑封料中擴散并達到金屬部位,,引起塑封器件內(nèi)金屬部分的腐蝕,。

殘余應(yīng)力 芯片粘結(jié)會產(chǎn)生單于應(yīng)力。應(yīng)力水平的大小,,主要取決于芯片粘接層的特性,。由于模塑料的收縮大于其他封裝材料, 因此模塑成型時產(chǎn)生的應(yīng)力是相當(dāng)大的,??梢圆捎脩?yīng)力測試芯片來測定組裝應(yīng)力。

自然環(huán)境應(yīng)力 在自然環(huán)境下,,塑封料可能會發(fā)生降解,。降解的特點是聚合鍵的斷裂,常常是固體聚合物轉(zhuǎn)變成包含單體,、二聚體和其他低分子量種類的黏性液體,。升高的溫度和密閉的環(huán)境常常會加速降解。陽光中的紫外線和大氣臭氧層是降解的強有力催化劑,,可通過切斷環(huán)氧樹脂的分子鏈導(dǎo)致降解,。將塑封器件與易誘發(fā)降解的環(huán)境隔離、采用具有抗降解能力的聚合物都是防止降解的方法,。需要在濕熱環(huán)境下工作的產(chǎn)品要求采用抗降解聚合物,。

制造和組裝載荷 制造和組裝條件都有可能導(dǎo)致封裝失效,包括高溫、低溫,、溫度變化,、操作載荷以及因塑封料流動而在鍵合引線和芯片底座上施加的載荷。進行塑封器件組裝時出現(xiàn)的爆米花現(xiàn)象就是一個典型的例子,。

綜合載荷應(yīng)力條件 在制造,、組裝或者操作的過程中,諸如溫度和濕氣等失效加速因子常常是同時存在的,。綜合載荷和應(yīng)力條件常常會進一步加速失效,。這一特點常被應(yīng)用于以缺陷部件篩選和易失效封裝器件鑒別為目的的加速試驗設(shè)計。