在傳統(tǒng)的電子組裝工藝中,,對(duì)于安裝有過孔插裝元件(PTH)印制板組件的焊接一般采用波峰焊接技術(shù)。但波峰焊接有許多不足之處:不能在焊接面分布高密度,、細(xì)間距貼片元件,;橋接、漏焊較多,;需噴涂助焊劑,;印制板受到較大熱沖擊翹曲變形。由于目前電路組裝密度越來越高,,焊接面不可避免將會(huì)分布有高密度,、細(xì)間距貼片元件,傳統(tǒng)波峰焊接工藝已經(jīng)對(duì)此無能為力,,一般只能先單獨(dú)對(duì)焊接面貼片元件進(jìn)行回流焊接,,然后手工補(bǔ)焊剩余插件焊點(diǎn),但存在焊點(diǎn)質(zhì)量一致性差的問題,。為了應(yīng)對(duì)上述挑戰(zhàn),,幾種新型混裝焊接工藝技術(shù)不斷涌現(xiàn),例如選擇性焊接,、通孔回流焊和使用屏蔽模具等,,可以保護(hù)表面貼裝元件來實(shí)現(xiàn)對(duì)通孔元件焊接,大幅度降低生產(chǎn)工序和周期時(shí)間,。本文將逐一介紹,。

1幾種混裝焊接工藝技術(shù)介紹

1.1選擇性焊接

可通過與波峰焊的比較來了解選擇性焊接的工藝特點(diǎn)。兩者間最明顯的差異在于波峰焊中PCB的下部完全浸入液態(tài)焊料中,,而在選擇性焊接中,,僅有部分特定區(qū)域與焊錫波接觸。由于PCB本身就是一種不良的熱傳導(dǎo)介質(zhì),,因此焊接時(shí)它不會(huì)加熱熔化鄰近元器件和PCB區(qū)域的焊點(diǎn),。在焊接前也必須預(yù)先涂敷助焊劑。與波峰焊相比,,助焊劑僅涂覆在PCB下部的待焊接部位,,而不是整個(gè)PCB。選擇性焊接并不適合焊接貼片元件,。

選擇性焊接工藝有兩中不同工藝:拖焊工藝,,浸焊工藝。

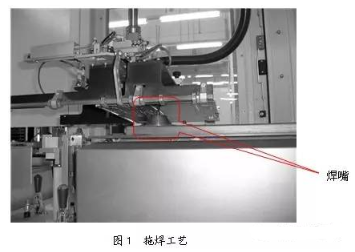

(1) 拖焊工藝,。選擇性拖焊工藝是在單個(gè)小焊嘴焊錫波上完成的,,如圖1,。拖焊工藝適用于PCB上非常緊密的空間進(jìn)行焊接。例如:個(gè)別的焊點(diǎn)或引腳,,單排引腳能進(jìn)行拖焊工藝,。PCB以不同的速度及角度在焊嘴的焊錫波上移動(dòng)達(dá)到最佳的焊接質(zhì)量,。為保證焊接工藝的穩(wěn)定,,焊嘴的內(nèi)徑小于6 mm。焊錫溶液的流向被確定后,,為不同的焊接需要,,焊嘴按不同方向安裝并優(yōu)化。機(jī)械手可從不同方向,,即0o~12o間不同角度接近焊錫波,,于是用戶能在電子組件上焊接各種器件,對(duì)大多數(shù)器件,,建議傾斜角為10o,。

與浸焊工藝相比,拖焊工藝的焊錫溶液及PCB板的運(yùn)動(dòng),,使得在進(jìn)行焊接時(shí)的熱轉(zhuǎn)換效率就比浸焊工藝好,。然而,形成焊縫連接所需要的熱量由焊錫波傳遞,,但單焊嘴的焊錫波質(zhì)量小,,只有焊錫波的溫度相對(duì)高,才能達(dá)到拖焊工藝的要求,。例:焊錫溫度為275 ℃~300 ℃,,拖拉速度10 mm/s~25 mm/s通常是可以接受的。在焊接區(qū)域供氮,,以防止焊錫波氧化,,焊錫波消除了氧化,使得拖焊工藝避免橋接缺陷的產(chǎn)生,,這個(gè)優(yōu)點(diǎn)增加了拖焊工藝的穩(wěn)定性與可靠性,。

機(jī)器具有高精度和高靈活性的特性,模塊結(jié)構(gòu)設(shè)計(jì)的系統(tǒng)可以完全按照客戶特殊生產(chǎn)要求來定制,,并且可升級(jí)滿足今后生產(chǎn)發(fā)展的需求,。機(jī)械手的運(yùn)動(dòng)半徑可覆蓋助焊劑噴嘴、預(yù)熱,、和焊錫嘴,,因而同一臺(tái)設(shè)備可完成不同的焊接工藝。機(jī)器特有的同步制程可以大大縮短單板制程周期,。機(jī)械手具備的能力使這種選擇焊具有高精度和高質(zhì)量焊接的特性,。首先是機(jī)械手高度穩(wěn)定的精確定位能力(±0.05 mm),,保證了每塊板生產(chǎn)的參數(shù)高度重復(fù)一致;其次是機(jī)械手的5維運(yùn)動(dòng)(X,、Y,、Z、U,、q)使得PCB能夠以任何優(yōu)化的角度和方位接觸錫面,,獲得最佳焊接質(zhì)量。機(jī)械手夾板裝置上安裝的錫波高度測(cè)針,,由鈦合金制成,,在程序控制下可定期測(cè)量錫波高度,通過調(diào)節(jié)錫泵轉(zhuǎn)速來控制錫波高度,,以保證工藝穩(wěn)定性,。

盡管具有上述這么多優(yōu)點(diǎn),單嘴焊錫波拖焊工藝也存在不足:焊接時(shí)間是在焊劑噴涂,、預(yù)熱和焊接三個(gè)工序中時(shí)間最長(zhǎng)的,。并且由于焊點(diǎn)是一個(gè)一個(gè)的拖焊,隨著焊點(diǎn)數(shù)的增加,,焊接時(shí)間會(huì)大幅增加,,在焊接效率上是無法與傳統(tǒng)波峰焊工藝相比的。但情況正發(fā)生著改變,,多焊嘴設(shè)計(jì)可最大程度地提高產(chǎn)量,。例如,采用雙焊接噴嘴可以產(chǎn)量提高一倍,。對(duì)助焊劑也同樣可設(shè)計(jì)成雙噴嘴,。

(2)浸焊工藝。浸入選擇焊系統(tǒng)有多個(gè)焊錫嘴,,并與PCB待焊點(diǎn)是一對(duì)一設(shè)計(jì)的,,雖然靈活性不及機(jī)械手式,但產(chǎn)量卻相當(dāng)于傳統(tǒng)波峰焊設(shè)備,,設(shè)備造價(jià)相對(duì)機(jī)械手式也較低,。根據(jù)PCB的尺寸,可以進(jìn)行單板或多板并行傳送,,所有待焊點(diǎn)都將以并行方式同一時(shí)間內(nèi)完成助焊劑噴涂,、預(yù)熱、和焊接,。但由于不同PCB上焊點(diǎn)的分布不同,,因而對(duì)不同的PCB需制作專用的焊錫嘴。焊嘴的尺寸盡可能大,,保證焊接工藝的穩(wěn)定,,不影響PCB上的周邊相鄰器件,,這一點(diǎn)對(duì)設(shè)計(jì)工程師講是重要的,也是困難的,,因?yàn)楣に嚨姆€(wěn)定性可能依賴于它,。

使用浸入選擇焊工藝,可焊接0.7 mm~10 mm的焊點(diǎn),,短引腳及小尺寸焊盤的焊接工藝更穩(wěn)定,,橋接可能性也小,相鄰焊點(diǎn)邊緣,、器件及焊嘴間的距離應(yīng)大于5 mm,。選擇浸焊工藝,可使用下列參數(shù)設(shè)置:

①焊錫溫度27 5℃~300 ℃

②浸入速度20 mm/s~25 mm/s

③浸入時(shí)間1 s~3 s

④浸后速度2 mm/s

⑤激波泵速率按焊嘴數(shù)量定

1.2通孔回流焊

簡(jiǎn)單地說,,通孔回流焊接工藝(Through-hole Reflow, THR),就是使用回流焊接技術(shù)來裝配通孔元件和異型元件。由于產(chǎn)品越來越重視小型化,、增加功能以及提高組件密度,,許多單面和雙面板都以表面貼裝元件(SMC)為主。但是,,由于固有強(qiáng)度,、可靠性和適用性等因素,在某些情況下,,通孔型器件仍然較SMC優(yōu)勝,,特別是處于PCB邊緣的連接器。

在以表面安裝型組件為主的電路板上使用通孔器件,,其缺點(diǎn)是單個(gè)焊點(diǎn)費(fèi)用很高,,因?yàn)楫?dāng)中牽涉到額外的處理步驟,包括波峰焊,、手工焊或其他選擇性焊接方法,。就這類裝配來說,關(guān)鍵在于能夠在單一的綜合工藝過程中為通孔和表面安裝組件提供同步的回流焊,。圖2為通孔回流焊接工藝,。

通孔回流焊工藝可實(shí)現(xiàn)在單一步驟中同時(shí)對(duì)通孔型器件和SMC器件進(jìn)行回流焊。制造工藝所需要的步驟取決于裝配中使用的特殊組件,。例如,,計(jì)算機(jī)主板上帶有大量的SMC(它占了所用組件的大部分)以及數(shù)量有限的通孔型器件:連接器、分立組件,、開關(guān)和插孔器件等,。目前使用錫膏網(wǎng)板印刷和回流焊將SMC固定在PCB上??梢圆捎妙愃频墓に噥硗瓿赏滓约爱愋推骷幕ミB,。在許多情況下,,使用THR工藝可以省去后續(xù)的波峰焊接操作。

1.2.1 錫膏涂覆工藝

與一般的表面貼裝工藝相比,,通孔回流工藝使用的錫膏量要比一般的SMT多一些,,大約是其30倍。目前通孔回流工藝主要采用兩種錫膏涂覆技術(shù),,包括錫膏印刷和自動(dòng)點(diǎn)錫膏,。

(1)錫膏印刷。對(duì)于THR工藝,,網(wǎng)板印刷是將錫膏沉積于PCB的首選方法,。網(wǎng)板厚度是關(guān)鍵的因素,這將影響到漏印到PCB上的錫膏量,??刹捎秒A梯網(wǎng)板,其中較厚的區(qū)域?qū)橥灼骷O(shè),。這種鋼網(wǎng)設(shè)計(jì)可滿足不同錫膏量的要求,。

(2)自動(dòng)點(diǎn)錫膏。自動(dòng)點(diǎn)錫膏成功地為通孔和異型組件沉積體積正確的錫膏,,它提供了網(wǎng)板印刷可能無法實(shí)現(xiàn)的大量錫膏沉積的靈活性和能力,。在為裸露的電鍍通孔(Plated Through Hole,PTH)點(diǎn)錫膏時(shí),,建議使用比PTH直徑略大的噴嘴,。這樣,在點(diǎn)錫膏時(shí),,強(qiáng)迫錫膏緊貼PTH的孔壁,,并使材料從PTH的底部稍稍擠出,然后從點(diǎn)錫膏相反的方向?qū)⒔M件插入,。如果使用比PTH直徑小的噴嘴,,錫膏會(huì)從孔中排出并造成嚴(yán)重的錫膏損失。

通孔回流焊在很多方面可以替代波峰焊來實(shí)現(xiàn)對(duì)插裝元件的焊接,,特別是在處理焊接面上分布有高密度貼片元件(或有細(xì)間距SMD)的插件焊點(diǎn)的焊接,,這時(shí)傳統(tǒng)的波峰焊接已無能為力,另外通孔回流焊能極大地提高焊接質(zhì)量,,這足以彌補(bǔ)其設(shè)備昂貴的不足,。通孔回流焊的出現(xiàn),對(duì)于豐富焊接手段,、提高線路板組裝密度(可在焊接面分布高密度貼片元件),、提升焊接質(zhì)量、降低工藝流程,,都大有幫助,。

1.2.2通孔回流焊元件的裝配工藝

應(yīng)用在計(jì)算機(jī),、自動(dòng)化設(shè)備及通信設(shè)備上的異型元件由于其高度較高、外形奇特和重量大的特點(diǎn),,要求自動(dòng)貼片設(shè)備具有能處理范圍很寬的元器件種類的能力,,歸納起來,要求貼片設(shè)備具有:(1)用戶化(特殊)吸嘴—有足夠的真空吸力,;(2)可調(diào)夾具—某些元件可能需要特殊的夾子拾取和裝配,;(3)特殊板的支撐及夾持系統(tǒng);(4)高的裝配壓力,;(5)對(duì)于異型元件的高精度裝配,,機(jī)器具有全像處理能力。

業(yè)界對(duì)通孔技術(shù)重燃興趣的原因之一,,就是在于現(xiàn)在一些品牌的自動(dòng)貼裝設(shè)備,,如環(huán)球儀器的Advantis AX72和Ploaris,具有很強(qiáng)的貼裝異型和通孔元件的能力,。元件可采用管式,、編帶式、華夫盤式等包裝,,送料器直接安裝在貼片機(jī)上。自動(dòng)貼裝具有精確,、可靠和高速的優(yōu)點(diǎn),,而且可以進(jìn)行自動(dòng)貼裝的組件也越來越多。手工貼裝是次一級(jí)的貼裝選擇,,對(duì)于與一些通孔連接器,,由于有定位銷設(shè)計(jì)有助于對(duì)位。對(duì)于高引腳組件,,這些變得越來越重要,。手工貼裝在于安裝成本很低且沒有設(shè)置時(shí)間,缺點(diǎn)在于速度低,,并且精度不穩(wěn)定,。

1.2.3通孔回流焊接工藝

回流焊必須能夠?yàn)檎麄€(gè)組件和所有引腳位置提供足夠的熱量(溫度)。與組件上裝配的其他表貼元件相比,,許多異型/通孔器件較高并具有較大的熱容,。對(duì)于THR應(yīng)用,一般采用的是紅外輻射再流焊,,避免熱風(fēng)對(duì)流溫度不均對(duì)焊接造成影響,。分開的頂部和底部加熱控制也有助于降低PCB組件上的溫差。對(duì)于帶有高堆疊25腳DSUB連接器的計(jì)算機(jī)主板,,組件本體溫度高得不能接受,。解決這個(gè)問題的方法是增加底部溫度而降低頂部溫度,。液相線之上的時(shí)間應(yīng)該足夠長(zhǎng),從而使助焊劑從PTH中揮發(fā),,可能比標(biāo)準(zhǔn)溫度曲線要長(zhǎng),。截面切片分析可能很重要,以確認(rèn)回流焊溫度曲線的正確性,。此外,,還必須仔細(xì)測(cè)量組件上的峰值溫度和熱梯度并嚴(yán)加控制。所以,,設(shè)置回流焊接曲線時(shí)必須注意:(1)控制空洞/氣泡的產(chǎn)生,;(2)監(jiān)控板上溫度的分布、大小元件的溫差,;(3)考慮元件本體熱兼容性,;(4)升溫速率、液相以上時(shí)間,、回流峰值溫度,、冷卻速度。

要求適當(dāng)?shù)姆€(wěn)定的升溫速率,,因?yàn)樵诖诉^程中,,由于錫膏受熱黏度下降,同時(shí)助焊劑揮發(fā)使錫膏粘度升高,,適當(dāng)?shù)姆€(wěn)定的升溫速度使錫膏黏度維持平穩(wěn),,這對(duì)于裝配過程中元件引腳頂端留有錫膏的情況非常重要。

1.3使用屏蔽模具波峰焊接工藝技術(shù)

由于傳統(tǒng)波峰焊接技術(shù)無法應(yīng)對(duì)焊接面細(xì)間距,、高密度貼片元件的焊接,,因此一種新方法應(yīng)運(yùn)而生:使用屏蔽模具(如圖3)遮蔽貼片元件來實(shí)現(xiàn)對(duì)焊接面插裝引線的波峰焊接。

1.3.1 使用屏蔽模具波峰焊接技術(shù)的優(yōu)點(diǎn)

1)實(shí)現(xiàn)雙面混裝PCB波峰焊生產(chǎn),,能大幅提高雙面混裝PCB生產(chǎn)效率,,避免手工焊接存在的質(zhì)量一致性差的問題。

2)減少粘貼阻焊膠的準(zhǔn)備時(shí)間,,提高生產(chǎn)效率,,降低生產(chǎn)成本。

3)產(chǎn)量相當(dāng)于傳統(tǒng)波峰焊,。

1.3.2 屏蔽模具材料

1)制作模具必須防靜電,,常見材料為:鋁合金,合成石(國產(chǎn)/進(jìn)口),,纖維板,。使用合成石時(shí)為避免波峰焊?jìng)鞲衅鞑桓袘?yīng),建議不要使用黑色合成石。

2)制作模具基材厚度,。根據(jù)機(jī)盤反面元件的厚度,,選取5 mm~8 mm厚度的基材制作模具。

1.3.3 模具工藝尺寸要求

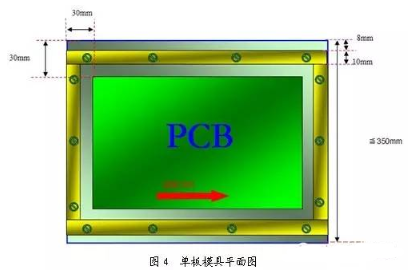

1)模具的外形尺寸:模具的長(zhǎng)與寬分別等于PCB的長(zhǎng)與寬加上60 mm的載具邊的寬度

且模具寬度必須≦350 mm,,具體工藝尺寸如圖4,。當(dāng)PCB寬度小于140 mm時(shí),可以考慮在一模具同時(shí)放置兩塊PCB焊接,。

2)工藝邊離邊緣8 mm,,另外兩邊貼近邊緣地方加裝10 mm寬、10 mm高的電木條,,以增加模具的強(qiáng)度,,減少模具變形。

3)每個(gè)加強(qiáng)檔條上必須使用螺絲固定,,螺絲與螺絲的間必需在150 mm以下,。

4)在模具制作完成后,需在四周且間距100 mm以內(nèi)安裝壓扣 (固定PCB于模具上),,且須注意以下幾點(diǎn):①旋轉(zhuǎn)一周不碰觸到零件,;②不影響DIP插件;③能將PCB穩(wěn)固于模具,。

5)模具的四個(gè)角要開一個(gè)R5的倒角,。

6)模具上的PCBA在過錫爐時(shí),有些零件受錫波的沖擊會(huì)產(chǎn)生浮高,,因此對(duì)一些容易浮高的零件采用壓件的方法來解決,。目前主要采用的方式:①金屬鐵塊壓件;②模具上安裝壓扣壓件,;③制作防浮高壓件治具。

2 結(jié)束語

由于目前線路板越來越復(fù)雜,,傳統(tǒng)的波峰焊接技術(shù)受到了極大限制,,特別是針對(duì)焊接面上分布有高密度貼片元件(或有細(xì)間距SMD)的插件焊點(diǎn)的焊接,若手工焊接插件焊點(diǎn)存在質(zhì)量一致性差的問題,。應(yīng)對(duì)這一挑戰(zhàn)的最好解決辦法就是采用上述介紹的幾種新型混裝焊接工藝技術(shù),,它們都可以保護(hù)表面貼裝元件來實(shí)現(xiàn)對(duì)通孔元件焊接。選擇哪一種焊接工藝技術(shù)要視產(chǎn)品特點(diǎn)而定,,若產(chǎn)品批量小,、品種多,則可以考慮選擇性拖焊工藝技術(shù),,無需制作專門的模具,,但設(shè)備投資較大。若產(chǎn)品種類單一,批量大,,又想與傳統(tǒng)波峰焊工藝相兼容,,則可考慮采用使用屏蔽模具波峰焊接工藝技術(shù),可以達(dá)到與傳統(tǒng)波峰焊接相當(dāng)?shù)漠a(chǎn)量,,但需要投資制作專門的模具,。這兩種焊接技術(shù)工藝都比較好控制,因此在目前電子組裝生產(chǎn)中正被廣泛采用,,而通孔回流焊接由于工藝控制難度較大,,應(yīng)用相對(duì)前二者少些,但對(duì)提升焊接質(zhì)量,、豐富焊接手段,、降低工藝流程,都大有幫助,,也是一種非常有發(fā)展前景的焊接手段,。

可以預(yù)見,隨著電子組裝密度的進(jìn)一步提高,,上述幾種新型混裝焊接技術(shù)必將在電子組裝中發(fā)揮越來越重要的作用,,同時(shí)也給PCB設(shè)計(jì)者提供了新的工藝選擇。