摘要:采用激光作為熱源對(duì)電路板端子進(jìn)行焊接,,在激光聚焦頭與電路板之間添加自動(dòng)送絲機(jī)構(gòu),對(duì)電路板焊盤處進(jìn)行自動(dòng)送絲處理。闡述了設(shè)備總體結(jié)構(gòu),、自動(dòng)送絲機(jī)構(gòu),、釬焊工藝流程及實(shí)際焊接效果,。其中,釬焊工藝流程包括電路板預(yù)熱處理,、自動(dòng)送絲,、錫絲形成液滴、錫滴冷卻和形成釬焊接頭的過程,;重點(diǎn)比較研究了預(yù)熱和非預(yù)熱處理的釬焊效果。結(jié)果表明,,經(jīng)預(yù)熱處理焊錫液滴剛好覆蓋焊盤,,焊點(diǎn)圓滑飽滿,無(wú)明顯缺口,無(wú)脫落現(xiàn)象,,效果更好,。

關(guān)鍵詞:電路板 激光釬焊 自動(dòng)送絲機(jī)構(gòu)

電子產(chǎn)品要求體積越來越小,重量越來越輕,,對(duì)電路板(PCB)的體積和重量也提出了嚴(yán)苛的要求[1-4],。目前電路板焊接主要方式有烙鐵焊、波峰焊,、回流焊等焊接方式,。其中,烙鐵焊接的成功率低,,容易出現(xiàn)虛焊,、拉尖、爆錫等焊接缺陷,,一旦焊接失敗,,整個(gè)電路板只能報(bào)廢處理[5];而波峰焊和回流焊都必須將整個(gè)電路板放入高溫爐中處理,,效率很低,,且對(duì)電路板中的低溫敏感電子元器件損害極大,已經(jīng)不能滿足現(xiàn)代電路板的焊接需求[6],。

激光焊是將激光束經(jīng)過光學(xué)組件聚焦后,,對(duì)焊接區(qū)域進(jìn)行局部加熱,具有熱影響區(qū)域小,、效率高,、容易實(shí)現(xiàn)自動(dòng)化等優(yōu)點(diǎn),已經(jīng)在高溫金屬材料焊接上得到廣泛應(yīng)用,,如各種不銹鋼焊接,、鋁合金焊接及異種材料的焊接[7-10]。隨著激光焊接應(yīng)用的發(fā)展,,電路板的釬焊難題亦期待采用激光釬焊解決,。但是激光釬焊對(duì)焊接位置精度要求較高,且對(duì)焊點(diǎn)溫度非常敏感,,目前研究的重點(diǎn)主要集中在如何提高釬焊加工位置精度及通過精確控制焊接區(qū)域的溫度來避免對(duì)焊接以外區(qū)域的灼傷,,但是焊接質(zhì)量依然無(wú)法得到充分保證。在釬焊過程中,,釬料,、助焊劑、焊盤,、焊接溫度,、焊接時(shí)間等因素均會(huì)影響到焊接效果,,而且各種影響因素相互影響制約。因此,,激光釬焊仍需要大量的工藝研究,,改善焊接效果。

文中通過在激光聚焦頭與電路板之間添加高精度自動(dòng)送絲機(jī)構(gòu),,優(yōu)化設(shè)計(jì)釬焊加工工藝流程,,對(duì)PCB端子進(jìn)行精密焊接,達(dá)到了良好的焊接效果,。

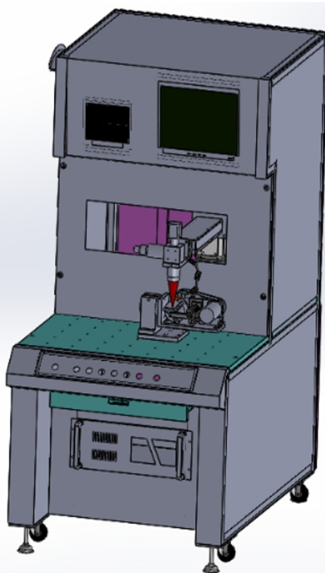

電路板釬焊設(shè)備整體結(jié)構(gòu)主要由激光器組件,、激光聚焦頭(將激光束通過光學(xué)鏡片聚焦到工件上)、運(yùn)動(dòng)平臺(tái)及夾具安裝板(固定電路板)等部分組成,,設(shè)備整體結(jié)構(gòu)如圖1所示,。其中X/Y/Z軸運(yùn)動(dòng)平臺(tái)的行程為300 mm×200 mm×100 mm,可以加工較大幅面的電路板或者一次加工多個(gè)小型電路板,,提高生產(chǎn)效率,。

圖1 設(shè)備總體組成圖

自動(dòng)送絲系統(tǒng)主要由壓緊手柄、送絲輪,、驅(qū)動(dòng)機(jī)構(gòu),、矯直機(jī)構(gòu)及壓緊滾輪組成,結(jié)構(gòu)如圖2所示,。焊絲纏繞在焊絲滾輪上后,,采用壓緊手柄對(duì)焊絲進(jìn)行初步壓緊,驅(qū)動(dòng)機(jī)構(gòu)在電機(jī)的作用下驅(qū)動(dòng)上下兩對(duì)壓緊輪,,焊絲在壓緊滾輪的摩擦力作用下被拉出焊絲盤,,然后進(jìn)入焊絲矯直機(jī)構(gòu),保證焊絲在送絲軟管中不發(fā)生折彎,,最后焊絲經(jīng)過導(dǎo)槽送入焊槍嘴,,由焊槍嘴帶動(dòng)焊絲伸入到指定的焊接區(qū)域。其中送絲的位置精度主要依靠壓緊滾輪保證,,文中在壓緊滾輪上開出U形槽,,防止焊絲通過的過程中發(fā)生變形,影響送絲效果,。

圖2 自動(dòng)送絲結(jié)構(gòu)圖

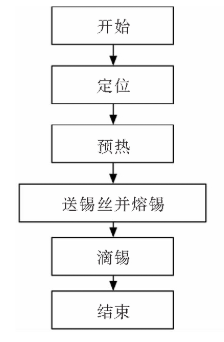

激光釬焊加工工藝流程主要包括定位,、預(yù)熱、送錫絲并熔錫,、滴錫及結(jié)束過程,,流程示意圖如圖3所示。將激光聚焦頭在X/Y軸運(yùn)動(dòng)平移臺(tái)的操控下到達(dá)指定位置(PCB焊盤的正上方),,激光聚焦焦點(diǎn)距離PCB面3 mm,,且激光聚焦頭,、送錫絲機(jī)構(gòu)及焊盤三者位于同一平面。采用一定功率對(duì)預(yù)定PCB焊盤進(jìn)行預(yù)熱處理,,預(yù)熱功率應(yīng)合理選取,較高很容易灼傷PCB焊盤,,較小則無(wú)法起到預(yù)熱效果,。然后送絲機(jī)構(gòu)將錫絲送出一定長(zhǎng)度(此時(shí)錫絲與焊盤之間有一定高度距離),同時(shí)調(diào)節(jié)激光器功率并保持一定時(shí)間,,將錫絲熔化,。送絲機(jī)構(gòu)在Z軸運(yùn)動(dòng)平移臺(tái)的操控下高速向下運(yùn)動(dòng)并將錫焊液滴送至PCB焊盤上,然后送絲機(jī)構(gòu)在Z軸運(yùn)動(dòng)平移臺(tái)的操控下快速抬起,,送絲嘴離開PCB焊盤,,在焊盤上形成焊點(diǎn),完成PCB上單個(gè)焊盤的焊接,。

圖3 釬焊流程設(shè)計(jì)示意圖

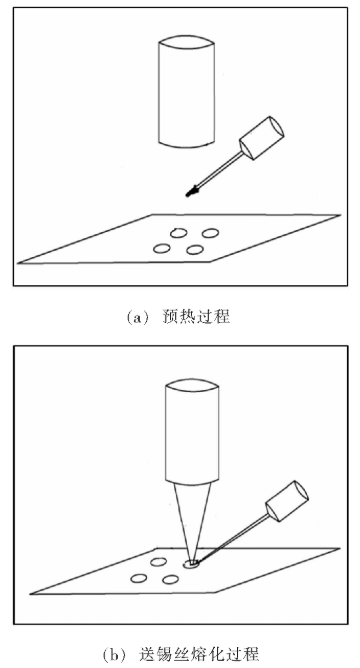

激光釬焊加工工藝流程中關(guān)鍵的兩個(gè)過程為預(yù)熱過程及送錫絲熔化過程,。圖4a為激光對(duì)PCB焊盤進(jìn)行預(yù)加熱的過程示意圖,圖4b為送錫絲熔錫過程示意圖,,需要快速送錫絲及對(duì)錫絲快速回收,。文中設(shè)計(jì)的送絲速度最快達(dá)到300 mm/s,保證將釬料液滴快速送至PCB焊盤,,避免激光長(zhǎng)時(shí)間作用燒蝕PCB,,同時(shí)送絲機(jī)構(gòu)能在最短時(shí)間內(nèi)抬起(0.1 s內(nèi))離開焊盤,避免了多余錫絲堵住送絲嘴。對(duì)于面積較小的PCB焊盤,,送絲機(jī)構(gòu)的精度決定了焊接的成敗,,根據(jù)實(shí)際生產(chǎn)經(jīng)驗(yàn),文中設(shè)計(jì)的送絲機(jī)構(gòu)精度為 0.1 mm,,可以焊接的PCB焊盤最小面積約為0.6 mm×0.6 mm,。

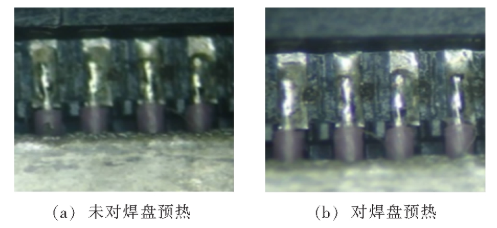

對(duì)PCB焊盤預(yù)熱的激光功率與作用時(shí)間需要大量的工藝試驗(yàn)進(jìn)行探索。為了保證焊接效果的同時(shí)節(jié)約激光功率及激光作用時(shí)間,,文中將激光功率及加熱時(shí)間兩因素進(jìn)行混交試驗(yàn),,得出最佳的激光功率及預(yù)熱時(shí)間分別為20 W和0.3 s。同時(shí)對(duì)熔錫過程中的激光功率及激光作用時(shí)間兩因素進(jìn)行混交試驗(yàn),,得到最佳的工藝參數(shù):激光功率為50 W,,激光作用時(shí)間為0.4 s。圖5為PCB焊盤實(shí)際焊接效果圖,,其中圖5a未對(duì)焊盤進(jìn)行預(yù)熱處理,,直接進(jìn)行送絲熔錫焊接的效果,可以看到焊點(diǎn)與焊盤粘合不牢固,,有的甚至有脫落現(xiàn)象,;圖5b為使用最佳激光能量及作用時(shí)間對(duì)焊盤預(yù)熱后,,再進(jìn)行送錫絲熔化焊接,可以看到熔化的釬料液滴剛好覆蓋焊盤,,焊點(diǎn)圓滑飽滿,,無(wú)明顯缺口,焊點(diǎn)無(wú)脫落現(xiàn)象,,這可能是焊盤預(yù)熱工藝增加了釬料的潤(rùn)濕性及流動(dòng)性,,從而提高了焊接強(qiáng)度。在送錫絲與退錫絲反復(fù)運(yùn)動(dòng)過程中,,未發(fā)生堵錫和斷錫現(xiàn)象,,焊接過程穩(wěn)定。同時(shí),,熔錫過程,、送絲步驟及激光作用步驟同時(shí)進(jìn)行,時(shí)間為0.4 s,,加上焊盤預(yù)熱時(shí)間0.3 s,,單個(gè)焊點(diǎn)的焊接時(shí)間為0.7 s,極大提高了焊接效率,。

圖4 焊接過程示意圖

圖5 錫焊實(shí)際效果圖

(1)通過自動(dòng)送絲機(jī)構(gòu)對(duì)電路板進(jìn)行送絲焊接,,優(yōu)化釬焊過程設(shè)計(jì),得到無(wú)燒蝕,、無(wú)漏焊,、無(wú)虛焊的焊接效果,焊接過程中無(wú)堵絲,、無(wú)斷絲現(xiàn)象發(fā)生,,焊接過程穩(wěn)定可控。

(2)焊接單個(gè)焊盤時(shí)間為0.7 s,,送絲精度達(dá)到0.1 mm,,可焊接的焊盤面積最小約為0.6 mm×0.6 mm,可以實(shí)現(xiàn)小面積的PCB端子的精密焊接,。

(3)在實(shí)際的電路板焊接生產(chǎn)過程中,,該系統(tǒng)得到廣泛使用,提高了成品率,,降低了生產(chǎn)成本,,取得了很好的經(jīng)濟(jì)效益。