1,、粗糙度的概念

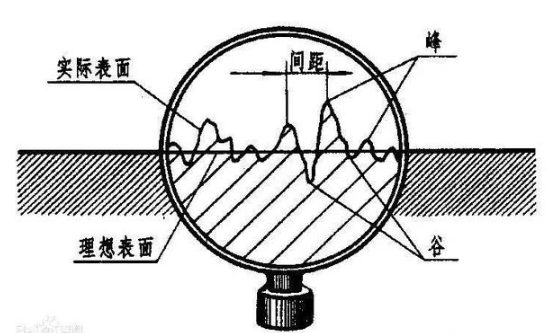

零件經(jīng)過加工后,,由于刀具、積屑瘤和鱗刺等給工件表面造成或大或小的波峰與波谷,。這些峰谷的高低程度很小,,通常只有放大才能看見。這種微觀幾何形狀特征,,稱為表面粗糙度,。

2、粗糙度的評定參數(shù)

以Ra\Rz\Ry三種代號加數(shù)字來表示,,機(jī)械圖紙中都會有相應(yīng)的表面質(zhì)量要求,,一般是工件表面粗糙度Ra<>

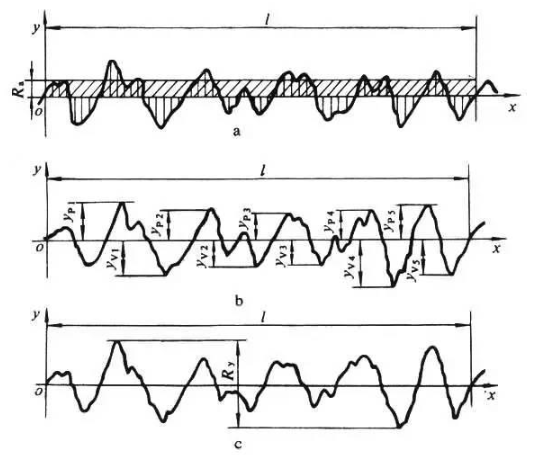

輪廓算術(shù)平均偏差Ra:在取樣長度L內(nèi)輪廓偏距絕對值的算術(shù)平均值

微觀不平度十點(diǎn)高度Rz:在取樣長度l內(nèi)5個最大的輪廓峰高的平均值與 5個最大的輪廓谷深的平均值之和

輪廓最大高度Ry:在取樣長度L內(nèi)輪廓峰頂線與輪廓谷底線之間的距離

3、粗糙度的測量和標(biāo)注

用電子儀器或光學(xué)儀器測量出Ra,、Rz和Ry的數(shù)值即可定量評定表面粗糙度,。在實(shí)際生產(chǎn)中,經(jīng)常憑人的視覺和觸感并用樣塊與被加工表面相比較來鑒定其粗糙度。

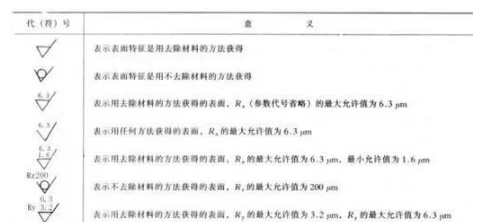

標(biāo)注方法:在零件圖上用符號標(biāo)注加工表面的特征,。為基本符號,單獨(dú)使用這一符號是沒有意義的,加注參數(shù)值時(shí)表示表面可用任何方法獲得,。

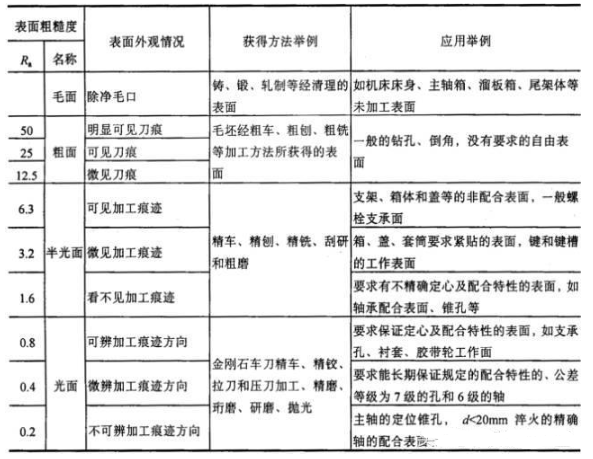

4、各種機(jī)械加工工藝獲得粗糙度等級

關(guān)于表面粗糙度的數(shù)值和表面特征,、獲得方法,、應(yīng)用舉例請參見下表

5、表面粗糙度對機(jī)械零件使用性能的影響

表面粗糙度對零件質(zhì)量有很大的影響,,主要集中在對零件的耐磨性,、配合性質(zhì),、抗疲勞強(qiáng)度,、工件精度及抗腐蝕性上。

5.1,、對摩擦和磨損的影響,。表面粗糙度對零件磨損的影響,主要體現(xiàn)在峰頂與峰頂上,,兩個零件相互接觸,,實(shí)際上是部分峰頂?shù)慕?/span>觸,接觸處壓強(qiáng)很高,,能使材料產(chǎn)生塑形流動,。表面越粗糙,磨損越嚴(yán)重,。

5 .2 對配合性質(zhì)的影響,。兩構(gòu)件配合,無非兩種形式,,過盈配合和間隙配合,。對于過盈配合,由于在裝配時(shí),,表面的峰頂被擠平,,致使過盈量減小,降低了構(gòu)件的連接強(qiáng)度,;對于間隙配合,,隨著峰頂不斷被磨平,其間隙程度會變大,。因此,,表面粗糙度影響配合性質(zhì)的穩(wěn)定性。

5 .3 對抗疲勞強(qiáng)度的影響,。零件表面越粗糙,,凹痕越深,波谷的曲率半徑也越小,對應(yīng)力集中越敏感,。因此,,零件表面粗糙度越大,其應(yīng)力集中越敏感,,其承受抗疲勞強(qiáng)就越低,。

5.4 對抗腐蝕性的影響。零件的表面粗糙越大,,即其波谷就越深,。這樣,灰塵,、變質(zhì)的潤滑油,、酸性的和堿性的腐蝕性物質(zhì)就容易積存在這些凹谷處,并滲透到材料的里層,,加劇零件的腐蝕,。因此,降低表面粗糙度,,可以增強(qiáng)零件的抗腐蝕性,。

6、提升表面光潔度的方法

主要分為兩大種:增加相應(yīng)的工藝和在原有的工藝上改進(jìn)

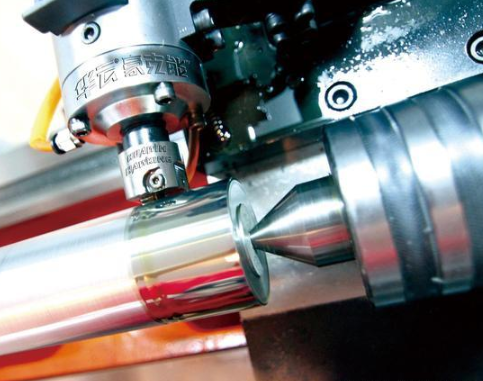

增加相應(yīng)的工藝:增加拋光,、磨削,、刮研、滾壓等工序,,不僅能提高光潔度還能提升精度,;另外國內(nèi)外都有的超聲滾壓技術(shù)結(jié)合金屬塑性流動性,區(qū)別于傳統(tǒng)滾壓的冷作硬化,,能提升粗糙度2-3個等級,,還有改善材料綜合性能特點(diǎn)。

超聲滾壓——網(wǎng)絡(luò)配圖

原有工藝上的改進(jìn):

6.1 合理選擇切削速度,。切削速度V 是影響表面粗糙度的一個重要因素,。加工塑性材料,如中,、低碳鋼時(shí),,較低的切削速度易產(chǎn)生鱗刺,中速易形成積屑瘤,,這會增大粗糙度,。避開這個速度區(qū)域,表面粗糙度值會減小,。所以不斷地創(chuàng)造條件以提高切削速度,,一直是提高工藝水平的重要方向。

6.2、合理選擇進(jìn)給量,。進(jìn)給量的大小直接影響工件的表面粗糙度,,一般情況下,進(jìn)給量越小,,表面粗糙度就越小,,工件表面越光潔。

6.3,、 合理選擇刀具幾何參數(shù),。前角和后角。增大前角,,能使材料被切削時(shí)擠壓變形和摩擦減小,,也使總切削抗力減小,利于排屑,。當(dāng)前角一定時(shí),,后角越大,,切削刃鈍圓半徑越小,,刀刃越鋒利;此外,,還能減小后刀面與已加工表面和過渡表面的摩擦和擠壓,,有利于減小表面粗糙度值。增大刀尖圓弧半徑r,,可使其表面粗糙度值減?。粶p少刀具的副偏角Kr,,也可使其表面粗糙度值減小,。

6.4、 選擇合適的刀具材料,。應(yīng)選擇導(dǎo)熱性能好的刀具,,以便及時(shí)傳遞切削熱,降低切削區(qū)塑形變形,。此外,,刀具應(yīng)具有良好的化學(xué)性能,防止刀具與被加工材料產(chǎn)生親和作用,,親和力過大時(shí),,極易產(chǎn)生積屑瘤和鱗刺,造成表面粗糙度過大,。如在其表層涂硬質(zhì)合金或陶瓷材料,,切削時(shí)時(shí),刀面上形成氧化保護(hù)膜,它能降低與加工表面間的摩擦系數(shù),,故有利于提高表面光潔度,。

6.5、改善工件材料的性能,。材料的韌性決定著其塑性,,韌性好其塑性變形的可能性就大,機(jī)械加工時(shí),,零件表面粗糙度就越大,。

6.6、 選擇合適的切削液,。正確選用切削液能顯著地減小表面粗糙度,。切削液具有冷卻、潤滑,、排屑與清洗作用,。可以減小工件,、刀具和切屑之間的摩擦,,帶走大量的切削熱,降低切削區(qū)溫度,,及時(shí)排掉細(xì)小切屑,。