線切割加工——屬于脈沖放電加工,,要求被加工零件的導電性能良好,。

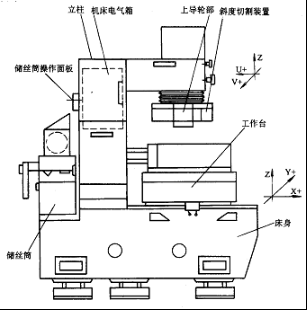

1.快走絲線切割機床組成

主要由主機、機床電氣箱,、工作液箱,、自適應脈沖電源和數(shù)控系統(tǒng)等組成,如圖1所示,。

圖1 HCKX250A型數(shù)控快走絲線切割機床

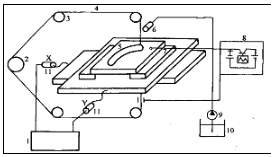

2.線切割機床的加工原理

(1)線切割——數(shù)控電火花線切割加工的簡稱,。

(2)工作原理:利用移動的金屬絲作工具電極,并在金屬絲和工件間通以脈沖電流,,利用脈沖放電的腐蝕作用對工件進行切割加工的,。

(3)由于它利用的是絲電極,,因此,只能作輪廓切割加工,。

(4)工作原理如圖2所示,。

圖2 線切割機床的加工原理

1--數(shù)控裝置 2--儲絲簡 3--導輪 4--電極絲 5--工件 6--噴嘴

7--絕緣板 8--脈沖發(fā)生器 9--液壓泵 10--水箱 11--控制步進電動機

(5)當工件與線電極間的間隙足以被脈沖電壓擊穿時,兩者之間即產(chǎn)生火花放電而切割工件,。

(6)通過數(shù)控裝置l發(fā)出的指令,,控制步進電動機11,驅動X,、Y兩托板移動,,可加工出任意曲線輪廓的工件。

3.線切割機床的分類

(1)根據(jù)控制方式的不同,,電火花線切割機床分為:電氣靠模線切割機床,;光電跟蹤線切割機床;數(shù)字控制線切割機床,。

(2)根據(jù)電極絲走絲方式的不同,,數(shù)控線切割機床分為:快走絲線切割機床;慢走絲線切割機床,。

1)快走絲線切割機床

①線電極運行速度較快(300—700m/min),。

②可雙向往復運行,即絲電極可重復使用,,直到絲電極損耗到一定程度或斷絲為止,。

③常用線電極為:鉬絲(Φ0.1~Φ0.2mm)。

④工作液通常為:乳化液或皂化液,。

⑤由于電極絲的損耗和電極絲運動過程中換向的影響,,其加工精度要比慢走絲差,表面粗糙度要高,;

⑥尺寸精度:0.015~0.02mm,;

⑦表面粗糙度Rɑ:1.25~2.5μm。

⑧一般尺寸精度最高可達到:0.01mm,,表面粗糙度Rɑ為:0.63~1.25μm,。

2)慢走絲線切割機床

①線電極運行速度較低(0.5~15m/min)。

②線電極只能單向運動,,不能重復使用,,這樣可避免電極損耗對加工精度的影響。

③絲電極有:紫銅,、黃銅,、鎢、鉬和各種合金,,直徑一般為0.1~0.35mm,。

④工作液:去離子水,、煤油。

⑤尺寸精度:±0.001mm

⑥表面粗糙度:Ry0.3μm,。

4.線切割加工工藝指標

常用的工藝指標有:切割速度,、加工精度和表面粗糙度。

(1)切割速度

1)線切割加工就是對工件進行切縫的加工,。

2)切割速度(或加工速度)表示:

①單位時間內(nèi)電極絲中心所切割過的有效面積(mm2/min) ,;

②進給速度(mm/min)附加線切割厚度。

(2)加工精度

加工精度包括:被加工工件的形狀精度和位置精度,。

1)形狀精度

①被加工工件的形狀精度是指從XY平面看到的加工形狀的平面精度(即尺寸精度),被加工表面的Z向垂直度,。

②提高形狀精度:要求切割面的線性度要小,。即:被加工表面要均勻平滑,垂直度小,。

③慢走絲線切割加工的工件多為正腰鼓形,,即工件中部凹進,

④快走絲卻相反,,一般是工件中部凸出,。

2)位置精度

①位置精度——是指所切割輪廓間的相對位置偏差。

②位置精度的決定因素:

a.機床本身的精度,,即機床的機械精度和控制精度,;

b.操作過程中所選用的定位方式。

3)加工表面粗糙度

①表面粗糙度——是指加工后輪廓表面的微觀不平度,。

②表示粗糙度的參數(shù)主要有:Rɑ,、Rz、Ry,。

③慢走絲線切割加工的表面粗糙度用下列公式表示:Ry = kz tk0.38 Ip0.34

式中:κz為常數(shù),;tk為脈沖寬度(μs);Ip為脈沖峰值電流(A),。

5.影響加工工藝指標的因素

可分為電量與非電量因素的影響,。

(1)電參量對加工工藝指標的影響

電參量——是指脈沖電源的參變量,包括脈沖峰值,、脈沖寬度,、脈沖頻率和電源電壓。

1) 脈沖峰值電流 對加工工藝指標的影響

在其他參數(shù)不變的情況下,,脈沖峰值電流的增大會增加單個脈沖放電的能量,,加工電流也會隨之增 大。線切割速度會明顯增加,,表面粗糙度變差,。

2)脈沖寬度對加工工藝指標的影響

①在加工電流保持不變的情況下,,使脈沖寬度和脈沖停歇時間成一定比例變化。

②脈沖寬度增加,,切割速度會隨之增大,,但脈寬增大到一定數(shù)值后,加工速度不再隨脈沖的增大而增大,。

③線切割加工的脈沖寬度一般不大于50μs,。

④增大脈寬,表面粗糙度會有所上升,。

3)脈沖頻率對加工工藝指標的影響

①單個脈沖能量一定的條件下,,提高脈沖放電次數(shù),即提高脈沖頻率,,加工速度會提高,。

②理論上,單個脈沖能量不變,,則加工表面的粗糙度也不變,。

③事實上,對快走絲線切割,,當脈沖頻率加大時,,加工電流會隨之增大,引起換向切割條紋的明顯不同,,切割工件的表面粗糙度會隨之變差,。

4)電源電壓對加工工藝參數(shù)的影響

①峰值電流和加工電流保持不變的條件下,增大電源電壓,,能明顯提高切割速度,,但對表面粗糙度的影響不大。

②在排屑困難,、小能量,、小粗糙度條件下,以及對高阻抗,、高熔點材料進行切割加工時,,電源電壓的增高會提高加工的穩(wěn)定性,切割速度和加工面質(zhì)量都會有所改善,。

(2)非電參量對加工工藝指標的影響

1)走絲速度

①對切割速度的影響:主要是通過改變排屑條件來實現(xiàn)的,。

②提高走絲速度有利于:電極絲把工作液帶入較大厚度的工件放電間隙中;電蝕產(chǎn)物的排出,,使加工穩(wěn)定,,提高加工速度。

③走絲速度過高:會導致機械振動加大、加工精度降低和表面粗糙度增大,,并易造成斷絲,。

④對快走絲線切割,應考慮由于絲電極速度的改變所產(chǎn)生的換向切割條紋對表面粗糙度的影響,。

2)電極絲張力對加工工藝指標的影響

①提高電極絲的張力可以減小加工過程中絲的振動,,從而提高加工精度和切割速度。

②如果過分增大絲的張力,,會引起頻繁斷絲而影響加工速度,。

③電極絲張力的波動對加工穩(wěn)定性和加工質(zhì)量影響很大,采用恒張力裝置可以減小絲張力的波動,。

3)電極絲對加工工藝指標的影響

①包括絲的材料和絲的粗細兩個方面

②絲電極材料:慢走絲線切割多采用黃銅和紫銅絲作為電極材料,,快走絲線切割多采用鉬絲和鎢鉬合金作為電極材料。

③絲的粗細:增大絲半徑,,可以提高電極絲容許的脈沖電流值,,可以提高加工速度,但同時,,加工表面粗糙度增大。一般,,使用粗電極絲切割厚工件,;使用細電極絲切割粗糙度要求高的工件。

4)工件厚度對加工工藝指標的影響

①切割薄工件時

工作液易于進入和充滿放電間隙,,有利于排屑和消除電解液過程中工作液里的正負離子,。

但工件太薄,則易使電極絲抖動,,不利于加工精度和表面粗糙度,。

②切割厚工件時

工作液難以進入和充滿放電間隙,故加工穩(wěn)定性差,,但由于電極絲不易抖動,,故加工精度和表面租糙度較好。

5)工作液對加工工藝指標的影響

①工作液的作用:介電,、冷卻,、排屑等

②對加工速度和加工質(zhì)量的影響:

用煤油加工出的工件呈暗灰色;

用去離子水加工出的工件呈灰色,;

用乳化液加工出的工件呈銀白色,。

③工作液的電阻率對加工速度的影響:

快走絲線切割機床的工作液裝置一般都沒有凈化設施,工作液使用時間不能太長,;

慢走絲線切割由于多用去離子水,,所以應定期更換離子交換樹脂。

6.線切割的加工形式

線切割加工可以分為平面加工、錐度加工和二次切割加工等,。

(1)平面加工

平面加工——是指電極絲在加工過程中始終是嚴格垂直的,,電極絲只在X、Y方向移動,,進行二維平面形狀的加工,。

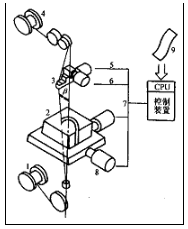

(2)錐度加工

錐度加工——是指在加工過程中,通過對X,、Y,、U、V軸的控制,,實現(xiàn)上下異形的立體加工,。

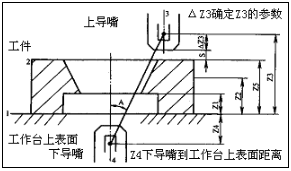

在進行錐度加工時需要指定變量的值:

A:定義所要加工的錐度、 Z1:程序面高度

Z2:加工速度顯示面高度,、 Z3:上導嘴到工作臺上表面距離(等于ΔZ3+S+Z5)

ΔZ3:用于確定Z3的參數(shù),,該參數(shù)在設備安裝調(diào)試后由系統(tǒng)自動測定

S:上導嘴與工件上表面間隙,在工件裝夾完畢后用塞尺測出,,一般取0.1~0.2mm為宜,。

Z4:下導嘴到工作臺上表面距離,該參數(shù)在設備安裝調(diào)試后由系統(tǒng)自動測定,; Z5:與程序面對應的非程序面高度,。

圖3 錐度加工裝置

1-電極絲回收 2-電極絲下導軌 3-電極絲上導軌 4-電極絲供給 5-V軸驅動器

6-U軸驅動器 7-Y軸驅動器 8-X軸驅動器 9-數(shù)控紙帶

圖4 錐度加工參數(shù)意義

A:定義所要加工的錐度;Z1:程序面高度,; Z2:加工速度顯示面高度,;

Z3:上導嘴到工作臺上表面距離(等于ΔZ3+S+Z5) ;Z5:與程序面對應的非程序面高度,;

ΔZ3:用于確定Z3的參數(shù),,由系統(tǒng)自動測定;S:上導嘴與工件上表面間隙,,一般取0.1~0.2mm為宜,。

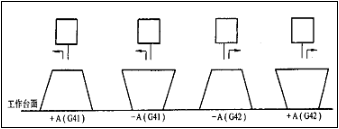

圖5 錐度A值的正負號定義

錐度A值的正負號定義與所使用的絲半徑偏置方式(G41、G42)有關

(3)二次切割加工

1)二次切割加工——預先留出精加工余量進行第一次切割加工,,然后針對留下的精加工余量,,把加工條件改為精加工條件,分段縮小偏置量,,再進行切割加工,。

2)一般可分為1~5次切割,稱為二次切割加工法,。

二次切割加工有如下三個目的:

①可去掉第一次切割時在起始接頭處留下的凸起部分,。

②改善表面粗糙度。逐漸改變每次切割時的電條件,降低單個脈沖能量,,改善加工表面粗糙度,。

③提高尺寸精度。

經(jīng)過熱處理的材料,,內(nèi)部會產(chǎn)生應力,,這種應力在內(nèi)部是處于穩(wěn)定狀態(tài)的,但經(jīng)過線切割放電機加工后,,會破壞這種穩(wěn)定狀態(tài),,使內(nèi)部應力釋放,產(chǎn)生變形,。

對粗加工后的工件,,再進行1~4次的精加工,可改善表面粗糙度,,還能修正尺寸精度,。

圖6 一次切割留下的凸起部分