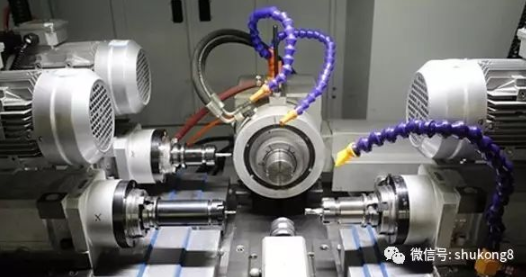

一、主軸部件故障

主軸是加工中心機(jī)床一大核心部件,,加工表面精度絕大部分都和主軸有關(guān),,所以主軸的質(zhì)量很關(guān)健。由于使用調(diào)速電機(jī),,數(shù)控機(jī)床主軸箱結(jié)構(gòu)比較簡單,,容易出現(xiàn)故障的部位是主軸內(nèi)部的刀具自動(dòng)夾緊機(jī)構(gòu),、自動(dòng)調(diào)速裝置等,。為保證在工作中或停電時(shí)刀夾不會(huì)自行松脫,,刀具自動(dòng)夾緊機(jī)構(gòu)采用彈簧夾緊。

若刀具夾緊后不能松開,,則考慮調(diào)整松刀液壓缸壓力和行程開關(guān)裝置或調(diào)整碟形彈簧上的螺母,,減小彈簧壓合量。此外,,主軸發(fā)熱和主軸箱噪聲問題,,也不容忽視,此時(shí)主要考慮清洗主軸箱,,調(diào)整潤滑油量,,保證主軸箱清潔度和更換主軸軸承,修理或更換主軸箱齒輪等,。

二、進(jìn)給傳動(dòng)鏈故障

在加工中心進(jìn)給傳動(dòng)系統(tǒng)中,,普遍采用滾珠絲杠副,、靜壓絲杠螺母副、滾動(dòng)導(dǎo)軌,、靜壓導(dǎo)軌和塑料導(dǎo)軌,。所以進(jìn)給傳動(dòng)鏈有故障,主要反映是運(yùn)動(dòng)質(zhì)量下降,。如:機(jī)械部件未運(yùn)動(dòng)到規(guī)定位置,、運(yùn)行中斷、定位精度下降,、反向間隙增大,、爬行、軸承噪聲變大(撞車后)等,。

對(duì)于此類故障可以通過以下措施預(yù)防:

(1)提高傳動(dòng)精度調(diào)節(jié)各運(yùn)動(dòng)副預(yù)緊力,,調(diào)整松動(dòng)環(huán)節(jié),,消除傳動(dòng)間隙,縮短傳動(dòng)鏈和在傳動(dòng)鏈中設(shè)置減速齒輪,,也可提高傳動(dòng)精度,。

(2)提高傳動(dòng)剛度。調(diào)節(jié)絲杠螺母副,、支承部件的預(yù)緊力及合理選擇絲杠本身尺寸,,是提高傳動(dòng)剛度的有效措施。剛度不足還會(huì)導(dǎo)致工作臺(tái)或拖板產(chǎn)生爬行和振動(dòng)以及造成反向死區(qū),,影響傳動(dòng)準(zhǔn)確性,。

(3)提高運(yùn)動(dòng)精度。在滿足部件強(qiáng)度和剛度的前提下,,盡可能減小運(yùn)動(dòng)部件的質(zhì)量,,減小旋轉(zhuǎn)零件的直徑和質(zhì)量,以減小運(yùn)動(dòng)部件的慣性,,提高運(yùn)動(dòng)精度,。

(4)導(dǎo)軌滾動(dòng)導(dǎo)軌對(duì)贓物比較敏感,必須要有良好的防護(hù)裝置,,而且滾動(dòng)導(dǎo)軌的預(yù)緊力選擇要恰當(dāng),,過大會(huì)使?fàn)恳︼@著增加。靜壓導(dǎo)軌應(yīng)有一套過濾效果良好的供油系統(tǒng),。

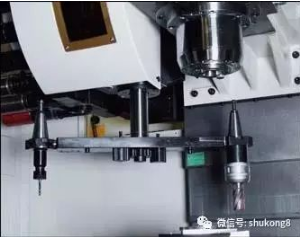

三,、自動(dòng)換刀裝置故障

自動(dòng)換刀裝置故障主要表現(xiàn)在:刀庫運(yùn)動(dòng)故障、定位誤差過大,、機(jī)械手夾持刀柄不穩(wěn)定,、機(jī)械手運(yùn)動(dòng)誤差較大等。故障嚴(yán)重時(shí)會(huì)造成換刀動(dòng)作卡住,,機(jī)床被迫停止工作,。

1、刀庫運(yùn)動(dòng)故障

若連接電機(jī)軸與蝸桿軸的聯(lián)軸器松動(dòng)或機(jī)械聯(lián)接過緊等機(jī)械原因,,會(huì)造成刀庫不能轉(zhuǎn)動(dòng),,此時(shí)必須緊固聯(lián)軸器上的螺釘。若刀庫轉(zhuǎn)動(dòng)不到位,,則屬于電機(jī)轉(zhuǎn)動(dòng)故障或傳動(dòng)誤差造成,。若出現(xiàn)刀套不能夾緊刀具,則需調(diào)整刀套上的調(diào)節(jié)螺釘,,壓緊彈簧,,頂緊卡緊銷當(dāng)出現(xiàn)刀套上/下不到位時(shí),應(yīng)檢查撥叉位置或限位開關(guān)的安裝與調(diào)整情況,。

2,、換刀機(jī)械手故障

若刀具夾不緊,、掉刀,則調(diào)整卡緊爪彈簧,,使其壓力增大,,或更換機(jī)械手卡緊銷若刀具夾緊后松不開,應(yīng)調(diào)整松鎖彈簧后的螺母,,使最大載荷不超過額定值,。若刀具交換時(shí)掉刀,則屬于換刀時(shí)主軸箱沒有回到換刀點(diǎn)或換刀點(diǎn)漂移造成,,應(yīng)重新操作主軸箱,,使其回到換刀位置,重新設(shè)定換刀點(diǎn),。

四,、配套輔助裝置故障

1、液壓系統(tǒng)

液壓泵應(yīng)采用變量泵,,以減少液壓系統(tǒng)的發(fā)熱油箱內(nèi)安裝的過濾器,,應(yīng)定期用汽油或超聲波振動(dòng)清洗。常見故障主要是泵體磨損,、裂紋和機(jī)械損傷此時(shí)一般必須大修或更換零件,。

2、氣壓系統(tǒng)

用于刀具或工件夾緊,、安全防護(hù)門開關(guān)以及主軸錐孔吹屑的氣壓系統(tǒng)中,,分水濾氣器應(yīng)定時(shí)放水,定期清洗,,以保證氣動(dòng)元件中運(yùn)動(dòng)零件的靈敏性,。閥心動(dòng)作失靈、空氣泄漏,、氣動(dòng)元件損傷及動(dòng)作失靈等故障均由潤滑不良造成,,故油霧器應(yīng)定期清洗。此外,,還應(yīng)經(jīng)常檢查氣動(dòng)系統(tǒng)的密封性,。

3,、潤滑系統(tǒng)

包括對(duì)機(jī)床導(dǎo)軌,、傳動(dòng)齒輪、滾珠絲杠,、主軸箱等的潤滑,。潤滑泵內(nèi)的過濾器需定期清洗、更換,,一般每年應(yīng)更換一次,。

4,、冷卻系統(tǒng)

它對(duì)刀具和工件起冷卻和沖屑作用。冷卻液噴嘴應(yīng)定期清洗,。

5,、排屑裝置

排屑裝置是具有獨(dú)立功能的附件,主要保證自動(dòng)切削加上順利進(jìn)行和減少數(shù)控機(jī)床的發(fā)熱,。因此排屑裝置應(yīng)能及時(shí)自動(dòng)排屑,,其安裝位置一般應(yīng)盡可能靠近刀具切削區(qū)域。