使用高速鋼鉆頭時(shí),假如對(duì)切削刃部(頂角,,橫刃,,前角,,后角等)不作任何刃磨就使用,或者無(wú)目的,、無(wú)要求的妄磨,,這是不公道的使用。要物盡其用,,必須按被加工材料的不同性質(zhì),,對(duì)鉆頭進(jìn)行不同的刃磨,這樣才能使鉆頭真正發(fā)揮應(yīng)有的效能,。

鉆頭刃磨前必須了解鉆頭的結(jié)構(gòu)和被加工材料的特性以及兩者之間的矛盾,,了解在鉆孔中所產(chǎn)生的題目,這樣才能有針對(duì)性地進(jìn)行刃磨,,解決題目,。

一、加工不同材料時(shí)所產(chǎn)生的題目和解決方法{僅供參考}

1.鑄鐵一硬度低(一般為175-250HB),,強(qiáng)度低,,脆性大,塑性變形小,,導(dǎo)熱率較低,,組織較松,切屑成粉碎狀,,鉆頭的磨損幾乎全在后面上,,外圓轉(zhuǎn)角處磨損最大,阻礙了刀具壽命和生產(chǎn)效率的進(jìn)步,。

對(duì)于以上題目可采取下列辦法:

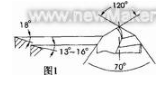

a.鉆頭采用雙重頂角外緣轉(zhuǎn)角處易磨損,,那么就干脆先磨往而形成雙頂角(見(jiàn)圖1),這樣可將鉆頭壽命進(jìn)步1~2倍,。

b.適當(dāng)加大后角,。外刃后角采用13°~16°以減少摩擦,進(jìn)步鉆頭壽命,。

c.鉆削時(shí)要加大進(jìn)給量,,并適當(dāng)降低切削速度,而不宜采用高轉(zhuǎn)速小進(jìn)給量,。

d.假如采用冷卻液,,切不可斷續(xù)使用,同時(shí)流量要適當(dāng),,否則,,量少和斷續(xù)將造成孔的局部硬化,而且粉末狀切屑研磨刃口也會(huì)加快鉆頭磨損。

2.高強(qiáng)度鋼一如工具鋼,、滲碳鋼,、彈簧鋼、軸承鋼,、耐熱鋼等,。鉆孔時(shí),鉆頭切削刃磨損較快,,壽命較短,。

對(duì)于以上題目,可采用下列辦法:

a.選用高性能高速鋼或硬質(zhì)合金制作的鉆頭,。

b.對(duì)硬而脆的鋼材,,可減小鉆頭外刃部的前角,以進(jìn)步刃口強(qiáng)度,;對(duì)硬而塑性好的鋼材,就不必減小,。

c.頂角選用118°左右即可,。

d.采用含磷的切削油作冷卻液。

3.不銹鋼—一般為馬氏體,、鐵素體和奧氏體等三類不銹鋼,。馬氏體不銹鋼能抗大氣腐蝕,機(jī)械性能好,,經(jīng)調(diào)質(zhì)處理可改善切削性能,,假如硬度高于30HRC,則鉆頭磨損較快,。鐵素體不銹鋼的含鉻量比馬氏體不銹鋼高,,故熱處理不能強(qiáng)化,其切削性能比馬氏體不銹鋼差,。奧氏體不銹鋼的機(jī)械強(qiáng)度與中碳鋼相近,,而其塑性、韌性較高,,在切削時(shí)負(fù)荷很大,,切削過(guò)程中加工硬化現(xiàn)象嚴(yán)重,導(dǎo)熱差,,切削熱集中在鉆頭的刃口處,,在切削過(guò)程中易產(chǎn)生積屑瘤,以及它組織中含有少量的碳化鈦,,致使鉆頭很快磨損,。

對(duì)以上題目,可采用下列辦法:

a.適當(dāng)選用較大的進(jìn)給量和較低的切削速度,,這樣有利于切屑折斷,,可有效地進(jìn)步鉆頭壽命,。

b.頂角加大(2φ=135°~140°),可進(jìn)步鉆頭壽命,。

c.刃磨鉆頭頂角時(shí),,兩個(gè)鉆刃必須對(duì)稱。

d.機(jī)床和裝夾夾頭的剛性要好,。

e.冷卻液要充分,。

4.鈦合金一具有高強(qiáng)度、比重小,、耐腐蝕,、耐低溫順耐高溫強(qiáng)度的特性。按其退火后的組織可分為α相鈦合金,,β相鈦合金,,α+β相鈦合金。α相鈦合金(TA類)不能熱處理強(qiáng)化,,故室溫性能不高,,具有中等塑性,可切削性尚可,。β相鈦合金通過(guò)淬火時(shí)效處理,,可獲得較高的室溫性能。α+β相鈦合金(TC類)加工時(shí)切屑與前面的接觸長(zhǎng)度較短,,切削力作用在刃口四周,,由于導(dǎo)熱系數(shù)甚小,切削刃口溫度較高,,加速了鉆頭磨損,,而且由于加工硬化現(xiàn)象較嚴(yán)重,彈性系數(shù)較小,,因此鉆孔的收縮量較大,,也影響鉆頭的壽命。

對(duì)于以上題目,,可采用下列解決辦法:

a.由于鈦合金彈性變形較大,,孔易于收縮,故將鉆尖稍磨偏,,以適當(dāng)加大孔的擴(kuò)張量

b.加大主切削刃的后角和減小刃帶寬度以減小鉆頭與孔壁的摩擦,。

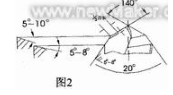

c.在外緣轉(zhuǎn)角處磨出小頂角的過(guò)渡修光刃,以改善散熱條件(圖2),。

d.主切削刃處,,適當(dāng)減小前角。

5.黃銅一鉆孔零件通常是鑄造黃銅,其特點(diǎn)是耐磨,,抗腐蝕,,但硬度和強(qiáng)度較低,切削負(fù)荷較小,,而且塑性較差,,切屑成碎片(但壓力加工黃銅的塑性較好,切屑不易斷),。在鉆削黃銅過(guò)程中經(jīng)常會(huì)發(fā)生“扎刀”現(xiàn)象,,也就是鉆頭自動(dòng)切進(jìn)現(xiàn)象,尤其在即將鉆穿孔時(shí)更會(huì)自動(dòng)竄下,,很不安全,,使孔出口處劃壞和帶毛刺或使鉆頭崩刃,重則鉆頭折斷,。

對(duì)于以上題目,,可采取下列解決方法:

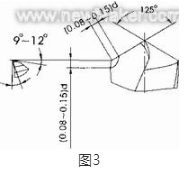

a.要減少“扎刀”題目應(yīng)使切削刃不太鋒利,故而減小切削刃外緣處的前角τ=6°~8°,。假如鉆削壓力加工黃銅工件,,那么τ=10°(見(jiàn)圖3)。

b.修磨橫刃使其變窄,,但要對(duì)稱,這樣可鉆出較理想的孔,。

6.鋁合金主要是鑄造鋁合金,,鉆孔時(shí)易產(chǎn)生積屑瘤,鉆孔粗糙度差,,當(dāng)鉆深孔時(shí)排屑較難,,輕則使孔壁碰傷,重則切屑堵在鉆頭槽內(nèi),,造成鉆頭折斷,。鋁合金的彈性系數(shù)小,而線膨脹系數(shù)較大,,因此在鉆孔中會(huì)發(fā)生孔收縮,。鑄造鋁中含硅,硅的化合物很硬,,會(huì)使鉆頭磨損加劇,。但鋁合金強(qiáng)度低、硬度低,,切削負(fù)荷就小,。除純鋁外,一般鋁合金的塑性小,延伸率低,,因此斷屑較順利,。

對(duì)于以卜題目,可采取下列解決辦法:

a.為防止鉆孔中的孔徑收縮,,可加大后角,,鉆尖可磨略偏一點(diǎn)。

b.鉆深孔時(shí),,頂角可選用2φ=1 35°~160°,。

二、使用中幾點(diǎn)提示《僅供參考》

1.必須制訂公道的鉆頭磨鈍標(biāo)準(zhǔn),,及時(shí)重磨,,以恢復(fù)其切削能力。例如:鉆削一般結(jié)構(gòu)鋼,,以鉆頭外緣轉(zhuǎn)角處的磨損極限來(lái)決定重磨,,其磨損量△=(0.7~1.0)fo毫米(fo為刃帶寬度)。

2.要公道選用切削液,,有效地減小鉆削中的摩擦和改善散熱條件,。鉆孔一般作為粗加工,切削液的主要作用是進(jìn)步鉆頭壽命,,也就是冷卻性能要好,,通常采用乳化油水溶液,其熱容量大,,導(dǎo)熱系數(shù)較高,,具有良好的冷卻性能。假如鉆孔粗糙度和精度有所要求,,那么應(yīng)采用以潤(rùn)滑為主的切削油,,如加工鋁合金工件時(shí)則采用機(jī)油與煤油的混合油為宜。

三,、要想取得理想的切削效果和較高的生產(chǎn)效率必須做到:

1.按不同的被加工材料選用合適的鉆削刀具,。

2.加工設(shè)備系統(tǒng)剛性較好,主軸有足夠的功率,,工件夾持牢固可靠,。

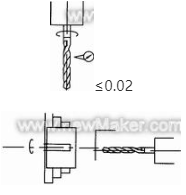

3.刀具夾持后鉆尖處徑向圓跳動(dòng)應(yīng)在0.02mm以內(nèi),對(duì)于工件旋轉(zhuǎn)的加工方式,,工件旋轉(zhuǎn)中心與刀具中心線的偏差應(yīng)在0.02mm以內(nèi)

4.刀具夾持懸伸部分應(yīng)盡可能地短,,以增強(qiáng)其安裝剛性。

5.采用外冷卻方式時(shí),,冷卻液必須充分,。