摘要:先進航空發(fā)動機的高性能要求設(shè)計大量采用整體結(jié)構(gòu)、輕量化結(jié)構(gòu),、先進冷卻結(jié)構(gòu)以及復(fù)合材料,、粉末冶金、金屬間化合物等新型材料,,而這些零組件需要依靠特種加工成形,。本文研究了電火花、電解,、激光,、超聲和水射流等特種加工技術(shù)的特點及其在先進發(fā)動機中的新應(yīng)用,說明了特種加工技術(shù)的優(yōu)勢以及在先進發(fā)動機研制中突顯的特殊作用,。

1. 航空發(fā)動機材料和技術(shù)特點

航空發(fā)動機在高溫,、高壓且高轉(zhuǎn)速的極端惡劣條件下工作,同時要求重量輕,、油耗低,、可靠性高、壽命長,、能重復(fù)使用,,是多學(xué)科交融的高端產(chǎn)品。其特征是核心技術(shù)的堆集,,沒有核心技術(shù)就沒有現(xiàn)代先進發(fā)動機?,F(xiàn)代先進航空發(fā)動機對單位推力,、推重比、超聲速巡航,、推力矢量功能,、隱身性能、高可靠性,、長壽命和良好的維修性等性能要求更高,對材料和制造技術(shù)的要求更苛刻,,由此帶來:從普通合金到新型耐高溫,、輕質(zhì)高強合金的應(yīng)用;從金屬材料到大量非金屬材料,、復(fù)合材料的應(yīng)用,;從機械加工到特種加工的轉(zhuǎn)變;從減材制造到精密成形和增材制造,;從保證幾何形態(tài)為主到表面完整性控制為主,;從試驗驗證為主到仿真驗證為主;從單工序研究到多工序耦合規(guī)律研究,;從數(shù)字化,、自動化、信息化到智能化制造等,。

先進發(fā)動機新材料和復(fù)雜結(jié)構(gòu)使零件加工變得越加困難,,有些甚至傳統(tǒng)機械加工根本無法實現(xiàn),而特種加工技術(shù)在某些領(lǐng)域成為不可替代的技術(shù),,并且應(yīng)用越來越廣泛,,彌補了傳統(tǒng)機械加工的不足。目前,,傳統(tǒng)的電火花加工,、電化學(xué)加工、激光加工,、電子束及離子束加工等特種加工技術(shù)已在航空發(fā)動機制造中大量應(yīng)用,,但隨著先進發(fā)動機新材料、新結(jié)構(gòu)的出現(xiàn),,特種加工技術(shù)也得到了新的發(fā)展和應(yīng)用,。閉式整體葉盤的多軸電火花加工技術(shù)、整體葉盤的精密電解加工技術(shù),、陶瓷基復(fù)合材料的超快激光加工技術(shù),、激光沖擊強化技術(shù)和高壓水射流強化技術(shù)等,對先進發(fā)動機新材料,、新結(jié)構(gòu)零件研制,,以及提高表面完整性、可靠性要求等方面都發(fā)揮了越來越重要的作用。

2. 特種加工技術(shù)在先進發(fā)動機上的應(yīng)用

?。?)電火花加工技術(shù)是應(yīng)用最廣泛的特種加工技術(shù),,在航空發(fā)動機制造上應(yīng)用非常普遍,如電火花線切割加工,、電火花成形加工,、電火花磨削、電火花鉆孔及電火花表面強化等,。

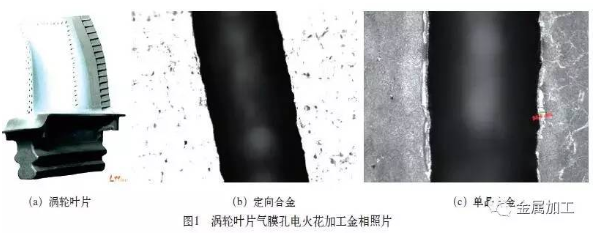

近年來,,隨著先進發(fā)動機性能的提高,傳統(tǒng)電火花加工技術(shù)的應(yīng)用受到了一定限制,,如新型發(fā)動機渦輪葉片采用單晶葉片,,而電火花鉆孔技術(shù)因其存在重熔層、微裂紋及熱影響區(qū)等缺陷,,而被禁止用于單晶葉片氣膜孔加工,。圖1所示為渦輪葉片氣膜孔電火花加工金相照片,重熔層厚度一般在0.01~0.04mm,。

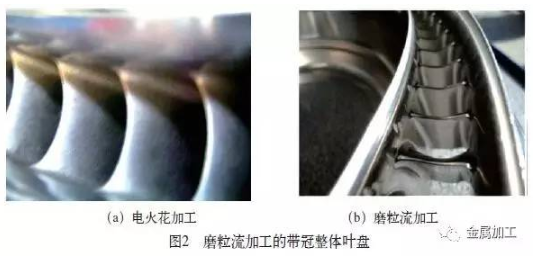

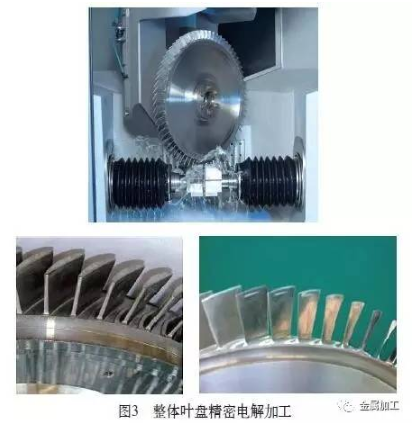

但與此同時,,先進發(fā)動機整體葉盤等新結(jié)構(gòu)零件的出現(xiàn),又促進了電火花加工技術(shù)的發(fā)展和應(yīng)用,,如整體葉盤結(jié)構(gòu)因其加工成本高,、周期長,而發(fā)展了數(shù)控高效放電銑技術(shù),,又如帶冠閉式整體葉盤受其結(jié)構(gòu)影響機械銑削加工難以實現(xiàn),,而開發(fā)五軸聯(lián)動電火花成形加工技術(shù)來解決這一難題,其工藝方法是五軸聯(lián)動電火花成形加工,再輔以磨粒流加工來去除其加工表面的重熔層,,從而滿足了使用要求,。圖2所示是采用五軸電火花成形機加工的帶冠整體葉盤的電極和試驗件,圖3所示為磨粒流加工的帶冠整體葉盤,。

?。?)電解加工因其在特殊加工對象(如難加工材料或形狀復(fù)雜、尺寸微小,、剛度極低的零件)的加工中所具有的優(yōu)勢,,尤其在航空發(fā)動機葉片、機匣等復(fù)雜型面零件制造領(lǐng)域得到廣泛的應(yīng)用,,大幅提高了生產(chǎn)效率,,降低了制造成本。

先進航空發(fā)動機因其性能設(shè)計要求,, 壓氣機葉片材料一般選用先進的鎳基高溫合金或鈦合金以及鈦鋁合金等新型材料,,并且采用彎掠等三維設(shè)計的特殊葉形,,加工難度大、易受切削力影響而變形,,精度要求高,。傳統(tǒng)的機械加工和電解加工都難以滿足這種高精度復(fù)雜葉型的加工要求。精密電解加工技術(shù)(PECM)就是為適應(yīng)這種特殊的加工要求而產(chǎn)生,,在薄型面,、小半徑的葉片葉形加工上發(fā)揮了其獨有的優(yōu)勢, 加工精度達到0.03mm,,滿足了先進航空發(fā)動機的需求,。

精密電解加工也是整體葉盤諸多制造方法中的優(yōu)選方法之一,它可以實現(xiàn)從整體葉盤毛坯到最終葉片型面成形的完整工藝過程,。一般采用初成形和終成形兩步,初成形采用套料加工方式去除大部分材料,,終成形采用仿形加工方式,,最終可達葉片型面輪廓精度≤0.06mm,高溫合金材料表面粗糙度值Ra≤0.2μm,,實現(xiàn)整體葉盤無余量精密制造,,從而代替了數(shù)控銑削和人工拋光,可提高生產(chǎn)效率數(shù)倍,,降低制造成本50%以上,。

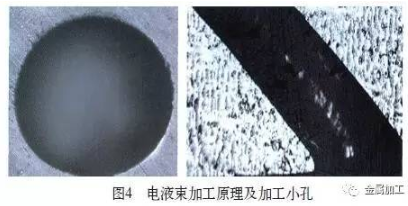

( 3 ) 電液束加工孔深徑比達150/1 ,, 孔直徑范圍為0.13 ~ 1.5 m m,, 孔加工精度±0.025mm,表面粗糙度值為Ra=1.6μm,,孔出入口自然形成小R 圓角,、無銳邊。電液束加工的小孔如圖4所示,。

電液束加工渦輪葉片氣膜孔表面完整性好,,無重熔層、微裂紋及熱影響區(qū),,加工單晶合金沒有再結(jié)晶的風(fēng)險,,因此已成為先進發(fā)動機單晶葉片氣膜冷卻孔加工的首選工藝。

?。?)激光加工技術(shù)最早應(yīng)用在發(fā)動機燃燒室,、加力筒體外部殼體的切割和渦輪葉片制孔等方面,但因傳統(tǒng)激光加工受加工精度,、重復(fù)精度低的限制,,所以在發(fā)動機的應(yīng)用不多,。但對一些特殊零件,采用激光打孔,,可取得較好的效益,,如采用YAG激光旋切加工,用于渦噴發(fā)動機渦輪葉片氣膜孔加工,,后逐步被電火花高速鉆孔取代,。另外對高硬度、非導(dǎo)體材料的微小孔及數(shù)量很大的群孔零件加工,,也很有優(yōu)勢,,如發(fā)動機擴散器隔熱屏、火焰筒內(nèi)外壁等結(jié)構(gòu)件打孔加工,,目前在發(fā)動機上應(yīng)用較廣,。

隨著激光技術(shù)的發(fā)展,激光焊接,、激光增材制造,、激光沖擊強化、水導(dǎo)激光加工及激光清洗等新技術(shù)不斷開發(fā)并應(yīng)用,,為先進發(fā)動機制造提供了更多的技術(shù)選擇,。如激光沖擊強化技術(shù),具有金屬表面強化層深,、表面殘余壓應(yīng)力,、可達性好且效率高等優(yōu)點,顯著提高材料的抗疲勞,、磨損和應(yīng)力腐蝕等性能,,產(chǎn)生的殘余壓應(yīng)力深度可達1~2mm,是超聲噴丸的3~5倍,,常規(guī)噴丸的5~10倍,,具有提高抗疲勞強度、延長疲勞壽命,、抑制裂紋的形成與擴展等優(yōu)勢,,因而成為先進航空發(fā)動機整體葉盤、葉環(huán)葉片表面強化的關(guān)鍵技術(shù),。

?。?)高壓水射流加工技術(shù)在發(fā)動機零件切割、鉆孔及清洗等方面已廣泛應(yīng)用,。此外,,在新型復(fù)合材料的切割加工以及整體葉盤特殊結(jié)構(gòu)零件的加工等方面也開展了探索性研究,并發(fā)展了用于去除發(fā)動機葉片涂層的水剝離技術(shù),。

水射流強化技術(shù)是利用高壓水射流沖擊工件產(chǎn)生的沖擊力,,來實現(xiàn)對金屬材料表面進行強化的,。在提高材料疲勞性能的基礎(chǔ)上,可以獲得良好的材料表面質(zhì)量,。在先進發(fā)動機渦輪盤等零件上已經(jīng)明確提出了水射流強化需求,。

3. 特種加工技術(shù)展望

特種加工技術(shù)在先進航空發(fā)動機制造中發(fā)揮了不可替代的作用,可以說“沒有特種加工就無法制造出先進的發(fā)動機”,。此外,,還有電解磨削、磨粒流,、離子束和電子束等特種加工新技術(shù),,在國內(nèi)外的一些大學(xué)、研究所和企業(yè)被不斷開發(fā)和應(yīng)用,。隨著先進發(fā)動機新材料,、新結(jié)構(gòu)的不斷涌現(xiàn),原有特種加工技術(shù)也拓展了新的用途,,如鎳鋁基新材料葉片的可切削性非常差,,而電解加工非常適合加工且能夠滿足精度要求,又如新型多孔層板結(jié)構(gòu)就采用傳統(tǒng)的照相電解加工方法,,而超快激光冷加工技術(shù)的出現(xiàn)則為單晶葉片氣膜孔加工帶來新的解決方案。

特種加工技術(shù)已經(jīng)廣泛應(yīng)用于先進發(fā)動機機匣,、整體葉盤,、單晶葉片及復(fù)合材料等各種難加工材料和特殊結(jié)構(gòu)零件研制中,解決了研制難題,。而先進發(fā)動機技術(shù)的快速發(fā)展,,對制造技術(shù)的要求永無止境,對特種加工制造技術(shù)的發(fā)展提出了更高的要求,,特種加工技術(shù)也正在向精密化,、自動化和智能化的方向發(fā)展。

作者:中國航發(fā)沈陽黎明航空發(fā)動機朱海南,。原文刊登于《金屬加工(冷加工)》2016年第24期4頁,,金屬加工版權(quán)所有。