因?yàn)榫哂兄亓枯p,、節(jié)約材料、結(jié)構(gòu)緊湊等特點(diǎn),,薄壁零件已日益廣泛地應(yīng)用在各工業(yè)部門。但薄壁零件的加工是比較棘手的,,原因是薄壁零件剛性差,、強(qiáng)度弱,在加工中極容易變形,,不易保證零件的加工質(zhì)量。如何提高薄壁零件的加工精度將是業(yè)界越來(lái)越關(guān)心的話題,。

薄壁零件的加工問(wèn)題,一直是較難解決的,。薄壁件目前一般采用數(shù)控車削的方式進(jìn)行加工,,為此要對(duì)工件的裝夾,、刀具幾何參數(shù),、程序的編制等方面進(jìn)行試驗(yàn),,從而有效地克服了薄壁零件加工過(guò)程中出現(xiàn)的變形,,保證加工精度。影響薄壁零件加工精度的因素有很多,,但歸納直來(lái)主要有以下三個(gè)方面:

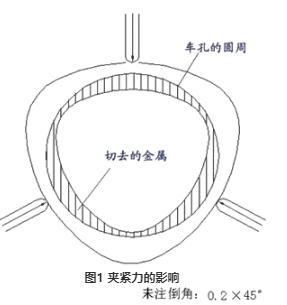

因工件壁薄,,在夾緊力的作用下容易產(chǎn)生變形,,從而影響工件的尺寸精度和形狀精度,,如圖1所示,。受熱變

因工件較薄,,切削熱會(huì)引起工件熱變形,使工件尺寸難于控制,。振動(dòng)變形

在切削力(特別是徑向切削力)的作用下,,很容易產(chǎn)生振動(dòng)和變形,,影響工件的尺寸精度、形狀,、位置精度和表面粗糙度。

既然影響薄壁件加工精的因素找到了,,那么我們將如何提高薄壁零件的加工精度呢,?接下來(lái)筆者將通過(guò)具體實(shí)例來(lái)介紹提高薄壁件加工精度和效率的措施。

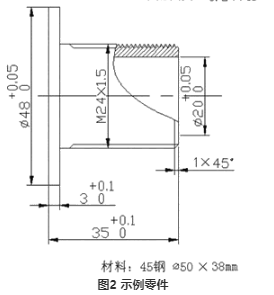

圖2所示的薄壁零件,,是我校用數(shù)控車床對(duì)外加工產(chǎn)品中難度較大的零件,。采用的設(shè)備是配備了廣州數(shù)控系統(tǒng)GSK980T的數(shù)控車床。為了提高產(chǎn)品的合格率,,我們從工件的裝夾,、刀具幾何參數(shù)、程序的編制等方面進(jìn)行綜合考慮,,實(shí)踐證明,,有效提高了零件的精度,保證了產(chǎn)品的質(zhì)量,。

從零件圖樣要求及材料來(lái)看,加工此零件的難度主要有兩點(diǎn):

因?yàn)槭潜”诹慵?,螺紋部分厚度僅有4mm,,材料為45號(hào)鋼,而且批量較大,,既要考慮如何保證工件在加工時(shí)的定位精度,,又要考慮裝夾方便、可靠,。通常的車削都是用三爪卡盤夾持外圓或撐內(nèi)孔的裝夾方法來(lái)加工,,但此零件較薄,車削受力點(diǎn)與加緊力作用點(diǎn)相對(duì)較遠(yuǎn),,而且還需車削M24螺紋,,受力很大,剛性不足,,容易引起晃動(dòng),,因此要充分考慮如何裝夾定位的問(wèn)題。 螺紋加工部分厚度只有4mm,,而且精度要求較高,。

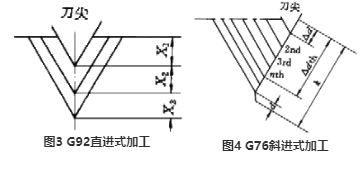

目前廣州數(shù)控系統(tǒng)GSK980T螺紋編程指令有G32、G92,、G76,。G32是簡(jiǎn)單螺紋切削,,顯然不適合。G92螺紋切削循環(huán)采用直進(jìn)式進(jìn)刀方式,,如圖3所示,,刀具兩側(cè)刃同時(shí)切削工件,切削力較大,,而且排削困難,在切削時(shí)兩切削刃容易磨損,,在切削螺距較大的螺紋時(shí),,由于切削深度較大,,刀刃磨損較快,從而造成螺紋中徑產(chǎn)生誤差,,但由其加工的牙形精度較高,。G76螺紋切削循環(huán)采用斜進(jìn)式進(jìn)刀方式,,如圖4所示,,單側(cè)刀刃切削工件,,刀刃容易損傷和磨損,,但加工的螺紋面不直,,刀尖角發(fā)生變化,,而造成牙形精度較差,。

從以上對(duì)比可以看出,,只簡(jiǎn)單利用一個(gè)指令進(jìn)行車削螺紋是不夠完善的,,采用G92,、G76混用進(jìn)行編程,即先用G76進(jìn)行螺紋粗加工,,再用G92進(jìn)精加工的方式在薄壁螺紋加工中將有兩大優(yōu)點(diǎn):一方面可以避免因切削量大而產(chǎn)生的薄壁變形,;另一方面能夠保證螺紋加工的精度,。

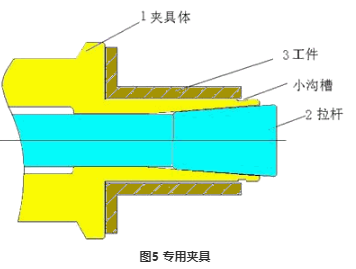

由于工件壁薄,,剛性較差,如果采用常規(guī)方法裝夾,,工件將會(huì)受到軸向切削力和熱變形的影響出現(xiàn)彎曲變形,,很難達(dá)到技術(shù)要求。為解決此問(wèn)題,,我們?cè)O(shè)計(jì)出了一套適合上面零件的加工的專用夾具,,如圖5所示。

其中,,件1為夾具主體,,材料為45號(hào)鋼,,左端被夾持直徑為80mm,可用來(lái)夾持工件的內(nèi)孔直徑范圍為20~30mm,;件2為拉桿,,材料為45號(hào)鋼,,直徑為21mm,,它剛好與薄片工件上的φ21孔對(duì)應(yīng)配合,,使工件在夾具中定位及傳遞切削力;件3為已加工完左端面和內(nèi)孔的工件,,裝夾時(shí)要注意工件與夾具體1的軸向夾緊配合,。小溝槽是在工件調(diào)頭裝夾后,,為方便控制總長(zhǎng)度而設(shè)計(jì)的,,尺寸為5mm×2mm,。

加工步驟選定

裝夾毛坯15mm長(zhǎng),,平端面至加工要求,;

用f18鉆頭鉆通孔,,粗,、精加工f21通孔;

粗,、精加工f48外圓,,加工長(zhǎng)度大于3mm至尺寸要求;

調(diào)頭,,利用夾具如圖2所示裝夾,控制總長(zhǎng)尺寸35mm平端面,;

加工螺紋外圓尺寸至f23.805,; 利用G76,、G92混合編程進(jìn)行螺紋加工; 拆卸工件,,完成加工,。

五,、切削用量選擇

內(nèi)孔粗車時(shí),,主軸轉(zhuǎn)速為500~600r/min,,進(jìn)給速度F100~F150,,留精車余量0.2~0.3mm,; 內(nèi)孔精車時(shí),,主軸轉(zhuǎn)速為1100~1200 r/min,為取得較好的表面粗糙度選用較低的進(jìn)給速度F30~F45,,采用一次走刀加工完成,; 外圓粗車時(shí),,主軸轉(zhuǎn)速為1100~1200 r/min,進(jìn)給速度F100~F150,,留精車余量0.3~0.5mm,; 外圓精車時(shí),主軸轉(zhuǎn)速為1100~1200 r/min,,進(jìn)給速度F30~F45,,采用一次走刀加工完成。

內(nèi)鏜孔刀采用機(jī)夾刀,,縮短換刀時(shí)間,,無(wú)需刃磨刀具,具有較好的剛性,,能減少振動(dòng)變形和防止產(chǎn)生振紋,; 外圓粗、精車均選用硬質(zhì)合金90°車刀,; 螺紋刀選用機(jī)夾刀,,標(biāo)準(zhǔn)刀尖角度,以便磨損時(shí)易于更換,。

六,、加工時(shí)的幾點(diǎn)注意事項(xiàng)

工件要夾緊,以防在車削時(shí)打滑飛出傷人和扎刀,;

在車削時(shí)使用適當(dāng)?shù)睦鋮s液(如煤油),,能減少受熱變形,使加工表面更好地達(dá)到要求;

要注意安全文明生產(chǎn),。