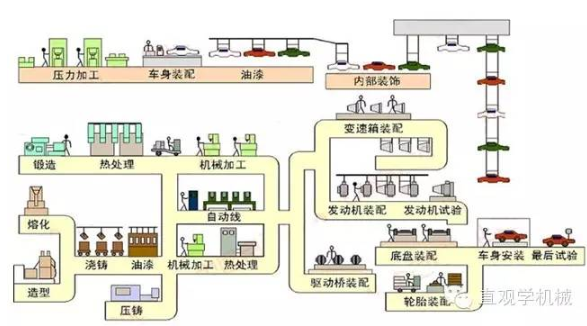

先看一張汽車生產(chǎn)流程圖

從流程圖上我們可以看到兩道大的工序,上面的工序是車身的成型,,主要是沖壓,、焊接和涂裝以及內(nèi)飾。下面的工序是汽車的核心零配件的制造加工,,也是兩道工序流程,,一道從選材鑄造成型的到機加工、熱處理,、成品,,一道工序是選材鍛造成型到熱處理、機械加工,、成品,,兩道工序的所有配件裝配、試驗,,最后和車身一起組裝成車,!

下面是汽車的制造工藝及過程詳解:

1.鑄造

鑄造是將熔化的金屬澆灌入鑄型空腔中,冷卻凝固后而獲得產(chǎn)品的生產(chǎn)方法,。在汽車制造過程中,,采用鑄鐵制成毛坯的零件很多,約占全車重量10%左右,,如氣缸體,、變速器箱體、轉(zhuǎn)向器殼體,、后橋殼體,、制動鼓,、各種支架等。制造鑄鐵件通常采用砂型,。砂型的原料以砂子為主,,并與粘結(jié)劑、水等混合而成,。砂型材料必須具有一定的粘合強度,,以便被塑成所需的形狀并能抵御高溫鐵水的沖刷而不會崩塌。為了在砂型內(nèi)塑成與鑄件形狀相符的空腔,,必須先用木材制成模型,,稱為木模。熾熱的鐵水冷卻后體積會縮小,,因此,,木模的尺寸需要在鑄件原尺寸的基礎(chǔ)上按收縮率加大,需要切削加工的表面相應加厚,??招牡蔫T件需要制成砂芯子和相應的芯子木模(芯盒)。有了木模,,就可以翻制空腔砂型(鑄造也稱為“翻砂”),。在制造砂型時,要考慮上下砂箱怎樣分開才能把木模取出,,還要考慮鐵水從什么地方流入,,怎樣灌滿空腔以便得到優(yōu)質(zhì)的鑄件。砂型制成后,,就可以澆注,,也就是將鐵水灌入砂型的空腔中。澆注時,,鐵水溫度在1250—1350度,,熔煉時溫度更高。

2.鍛造

在汽車制造過程中,,廣泛地采用鍛造的加工方法,。鍛造分為自由鍛造和模型鍛造。自由鍛造是將金屬坯料放在鐵砧上承受沖擊或壓力而成形的加工方法(坊間稱“打鐵”),。汽車的齒輪和軸等的毛坯就是用自由鍛造的方法加工,。模型鍛造是將金屬坯料放在鍛模的模膛內(nèi),承受沖擊或壓力而成形的加工方法,。模型鍛造有點像面團在模子內(nèi)被壓成餅干形狀的過程。與自由鍛相比,,模鍛所制造的工件形狀更復雜,,尺寸更精確,。汽車的模鍛件的典型例子是:發(fā)動機連桿和曲軸、汽車前軸,、轉(zhuǎn)向節(jié)等,。

3.冷沖壓

冷沖壓或板料沖壓是使金屬板料在沖模中承受壓力而被切離或成形的加工方法。日常生活用品,,女口鋁鍋,、飯盒、臉盆等就是采用冷沖壓的加工方法制成,。例如制造飯盒,,首先需要切出長方形并帶有4個圓角的坯料(行家稱為“落料”),然后用凸模將這塊坯料壓入凹模而成形(行家稱為“拉深”),。在拉深工序,,平面的板料變?yōu)楹袪睿?邊向上垂直彎曲,,4個拐角的材料產(chǎn)生堆聚并可看到皺褶,。采用冷沖壓加工的汽車零件有:發(fā)動機油底殼,制動器底板,,汽車車架以及大多數(shù)車身零件,。這些零件一般都經(jīng)過落料、沖孔,、拉深,、彎曲、翻邊,、修整等工序而成形,。為了制造冷沖壓零件,必須制備沖模,。沖模通常分為2塊,,其中一塊安裝在壓床上方并可上下滑動,另一塊安裝在壓床下方并固定不動,。生產(chǎn)時,,坯料放在2塊沖模之間,當上下模合攏時,,沖壓工序就完成了,。沖壓加工的生產(chǎn)率很高,并可制造形狀復雜而且精度較高的零件,。

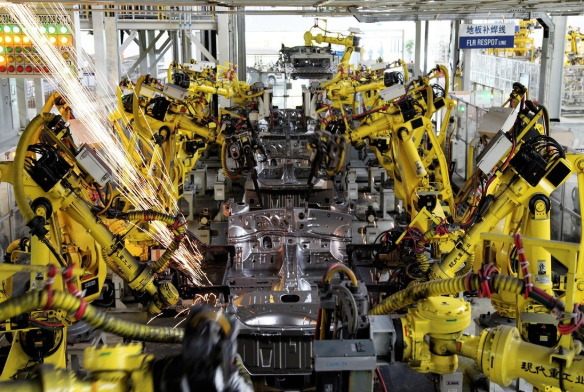

4.焊接

焊接是將兩片金屬局部加熱或同時加熱,、加壓而接合在一起的加工方法。我們常見工人一手拿著面罩,另一手拿著與電線相連的焊鉗和焊條的焊接方法稱為手工電弧焊,,這是利用電弧放電產(chǎn)生的高溫熔化焊條和焊件,,使之接合。手工電弧焊在汽車制造中應用得不多,。在汽車車身制造中應用最廣的是點焊,。點焊適于焊接薄鋼板,操作時,,2個電極向2塊鋼板加壓力使之貼合并同時使貼合點(直徑為5—6甽的圓形)通電流加熱熔化從而牢固接合,。2塊車身零件焊接時,其邊緣每隔50—100甽焊接一個點,,使2零件形成不連續(xù)的多點連接,。焊好整個轎車車身,通常需要上千個焊點,。焊點的強度要求很高,,每個焊點可承受5kN的拉力,甚至將鋼板撕裂,,仍不能將焊點部位分離,。在修理車間常見的氣焊,是用乙炔燃燒并用氧氣助燃而產(chǎn)生高溫火焰,,使焊條和焊件熔化并接合的方法,。還可以采用這種高溫火焰將金屬割開,稱為氣割,。氣焊和氣割應用較靈活,,但氣焊的熱影響區(qū)較大,使焊件產(chǎn)生變形和金相組織變化,,性能下降,。因此,氣焊在汽車制造中應用極少,。

5.金屬切削加工

金屬切削加工是用刀具將金屬毛坯逐層切削,;使工件得到所需要的形狀、尺寸和表面粗糙度的加工方法,。金屬切削加工包括鉗工和機械加工兩種方法-,,鉗工是工人用手工工具進行切削的加工方法,操作靈活方便,,在裝配和修理中廣泛應用,。機械加工是借助于機床來完成切削的,包括:車,、刨,、銑,、鉆和磨等方法。

1)車削:車削是在車床上用車刀加工工件的工藝過程,。車床適于切削各種旋轉(zhuǎn)表面,,如內(nèi),、外圓柱或圓錐面,,還可以車削端面。汽車的許多軸類零件以及齒輪毛坯都是在車床上加工的,。

2)刨削:刨削是在刨床用刨刀加工工件的工藝過程,。刨床適于加工水平面、垂直面,、斜面和溝槽等,。汽車上的氣缸體和氣缸蓋韻乎面、變速器箱體和蓋的配合平面等都是用刨床加工的,。

3)銑削:銑削是在銑床上用銑刀加工工件的工藝過程,。銑床可以加工斜面、溝槽,,甚至可加工齒輪和曲面等舊銑削廣泛地應用于加工各種汽車零件,。汽車車身冷沖壓的模具都是用銑削加工的。計算機操縱的數(shù)控銑床可以加工形狀很復雜的工件,,是現(xiàn)代化機械加工的主要機床,。

4)鉆削及鏜削:鉆削和鏜削是加工孔的主要切削方法。

5)磨削:磨削是在磨床上用砂輪加工工件的工藝過程,。磨削是一種精加工方法,,可以獲得高精度和粗糙度的工件,而且可以磨削硬度很高的工件,。一些經(jīng)過熱處理后的汽車零件,,均用磨床進行精加工。

6.熱處理

熱處理是將固態(tài)的鋼重新加熱,、保溫或冷卻而改變其組織結(jié)構(gòu),,以滿足零件的使用要求或工藝要求的方法。加熱溫度的高低,、保溫時間的長短,、冷卻速度的快慢,可使鋼產(chǎn)生不同的組織變化,。鐵匠將加熱的鋼件浸入水中快速冷卻(行家稱為淬火),,可提高鋼件的硬度,這是熱處理的實例,。熱處理工藝包括退火,、正火,、淬火和回火等。退火是將鋼件加熱,,保溫一定時間,,隨后連同爐子—起緩慢冷卻,以獲得較細而均勻的組織,,降低硬度,,以利于切削加工。正火是將鋼件加熱,,保溫后從爐中取出,,隨后在空氣中冷卻,適于對低碳鋼進行細化處理,。淬火是將鋼件加熱,,保溫后在水中或在油中快速冷卻,以提高硬度,?;鼗鹜ǔJ谴慊鸬暮罄m(xù)工序,將淬火后的鋼件重新加熱,,保溫后冷卻,,使組織穩(wěn)定,消除脆性,。有不少汽車零件,,既要保留心部的韌性,又要改變表面的組織以提高硬度,,就需要采用表面高頻淬火或滲碳,、氰化等熱處理工藝。

7.裝配

裝配是按一定的要求,,用聯(lián)接零件(螺栓,、螺母、銷或卡扣等)把各種零件相互聯(lián)接和組合成部件,,再把各種部件相互聯(lián)接和組合成整車,。無論是把零件組合成部件,或是把部件組合成整車,,都必須滿足設(shè)計圖紙規(guī)定的相互配合關(guān)系,,以使部件或整車達到預定的性能。例如,,將變速器裝配到離合器殼上時,,必須使變速器輸入軸的中心線與發(fā)動機曲軸的中心線對準。這種對中心的方式不是在裝配時由裝配工人(鉗工)來調(diào)節(jié),,而是由設(shè)計和加工制造來保證,。如果你到汽車制造廠參觀,,最引人人勝的是汽車總裝配線。在這條總裝配線上,,每隔幾分鐘就駛下一輛汽車,。以我國一汽的解放牌貨車總裝配線為例。這條裝配線是一條165m長的傳送鏈,,汽車隨著傳送鏈移動至各個工位并逐步裝成,,四周還有輸送懸鏈把發(fā)動機總成、駕駛室總成,、車輪總成等源源不斷地從各個車間輸送到總裝配線上的相應工位,。在傳送鏈的起始位置首先放上車架(底朝天),,然后將后橋總成(包括鋼板彈簧和輪轂)和前橋總成(包括鋼板彈簧,、轉(zhuǎn)向節(jié)和輪轂)安裝到車架上,繼而將車架翻過來以便安裝轉(zhuǎn)向器,、貯氣筒和制動管路,、油箱及油管、電線以及車輪等,,最后安裝發(fā)動機總成(包括離合器,、變速器和中央制動器),接上傳動軸,再安裝駕駛室和車前板制件等,。至此,,汽車就可以駛下裝配線。

End