一,、工序設(shè)計(jì)的主要任務(wù):

確定工序的具體加工內(nèi)容、切削用量,、工藝裝備,、定位安裝方式及刀具運(yùn)動(dòng)軌跡,,為編制程序作好準(zhǔn)備.

二、確定加工路線的原則:

加工路線的設(shè)定是很重要的環(huán)節(jié),,加工路線是刀具在切削加工過(guò)程中刀位點(diǎn)相對(duì)于工件的運(yùn)動(dòng)軌跡,,它不僅包括加工工序的內(nèi)容,也反映加工順序的安排,,因而加工路線是編寫加工程序的重要依據(jù),。品質(zhì)新空間

1)加工路線應(yīng)保證被加工工件的精度和表面粗糙度。

2)設(shè)計(jì)加工路線要減少空行程時(shí)間,,提高加工效率,。

3)簡(jiǎn)化數(shù)值計(jì)算和減少程序段,減少編程工作量,。

4)根據(jù)工件的形狀,、剛度、加工余量,、機(jī)床系統(tǒng)的剛度等情況,,確定循環(huán)加工次數(shù)。

5)合理設(shè)計(jì)刀具的切入與切出的方向,。采用單向趨近定位方法,,避免傳動(dòng)系統(tǒng)反向間隙而產(chǎn)生的定位誤差。品質(zhì)新空間

6)合理選用銑削加工中的順銑或逆銑方式,。一般來(lái)說(shuō),,數(shù)控機(jī)床采用滾珠絲杠,,運(yùn)動(dòng)間隙很小,因此順銑優(yōu)點(diǎn)多于逆銑,。

三,、數(shù)控機(jī)床加工路線:

1)數(shù)控車床加工路線:

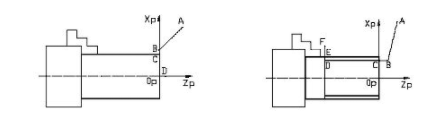

數(shù)控車床車削端面加工路線如圖2.4所示的A-B-Op-D,其中A為換刀點(diǎn),,B為切入點(diǎn),,C--0p為刀具切削軌跡,0p為切出點(diǎn),,D為退刀點(diǎn),。

圖2.4數(shù)控車床車削端面加工路線 圖2.5數(shù)控車床車削外圓加工路線

數(shù)控車床車削外圓的加工路線如圖2.5所示A-B-C-D-E-F,其中A為換刀點(diǎn),,B為切入點(diǎn),,C--D--E為刀具切削軌跡,E為切出點(diǎn),,F(xiàn)為退刀點(diǎn),。品質(zhì)新空間

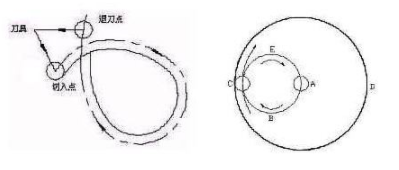

2)數(shù)控銑床加工路線:立銑刀側(cè)刃銑削平面零件外輪廓時(shí),應(yīng)沿著外輪廓曲線的切向延長(zhǎng)線切入或切出,,避免切痕,,保證零件曲面的平滑過(guò)渡。

圖2.6外輪廓銑削的加工路線 圖2.7內(nèi)輪廓銑削的加工路線

當(dāng)銑削封閉內(nèi)輪廓表面時(shí),,刀具也要沿輪廓線的切線方向進(jìn)刀與退刀,,如圖2.7所示,A-B-C為刀具切向切入輪廓軌跡路線,,C-D-C為刀具切削工件封閉內(nèi)輪廓軌跡,,C-E-A為刀具切向切出輪廓軌跡路線。

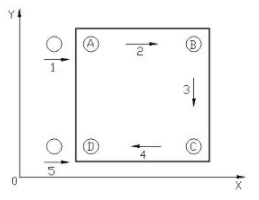

3)孔加工定位路線:要注意各孔定位方向的一致性,,即采用單向趨近定位方法,,這樣的定位方法避免了因傳動(dòng)系統(tǒng)反向間隙而產(chǎn)生的定位誤差,提高孔的位置精度,。如圖2.8所示

圖2.8孔加工定位路線

四,、工件的安裝與夾具的選擇

1)工件的安裝

①力求符合設(shè)計(jì)基準(zhǔn)、工藝基準(zhǔn),、安裝基準(zhǔn)和工件坐標(biāo)系的基準(zhǔn)統(tǒng)一原則,。

②減少裝夾次數(shù),盡可能做到在一次裝夾后能加工全部待加工表面,。

③盡可能采用專用夾具,,減少占機(jī)裝夾與調(diào)整的時(shí)間。

2) 夾具的選擇

①小批量加工零件,盡量采用組合夾具,,可調(diào)式夾具以及其它通用夾具。

②成批生產(chǎn)考慮采用專用夾具,,力求裝卸方便,。

③夾具的定位及夾緊機(jī)構(gòu)元件不能影響刀具的走刀運(yùn)動(dòng)。

④裝卸零件要方便可靠,,成批生產(chǎn)可采用氣動(dòng)夾具,、液壓夾具和多工位夾具。

五,、切削用量的選擇

切削用量包括切削速度Vc(或主軸轉(zhuǎn)速n),、切削深度ap和進(jìn)給量f,選用原則與普通機(jī)床相似:粗加工時(shí),,以提高生產(chǎn)率為主,,可選用較大的切削量;半精加工和精加工時(shí),,選用較小的切削量,,以保證工件的加工質(zhì)量。品質(zhì)新空間

1)數(shù)控車床切削用量

①切削深度ap:在工藝系統(tǒng)剛性和機(jī)床功率允許的條件下,,可選取較大的切削深度,,以減少進(jìn)給次數(shù)。當(dāng)工件的精度要求較高時(shí),,則應(yīng)考慮留有精加工余量,,一般為0.1~0.5mm。

切削深度ap計(jì)算公式:ap=(dw- dm)/2

式中dw—待加工表面外圓直徑,,單位: mm

dm—已完成加工后的表面外圓直徑,,單位mm

②切削速度Vc:切削速度由工件材料、刀具材料及加工性質(zhì)等因素所確定,,可查表,。

切削速度計(jì)算公式: Vc=Πdn/1000 (m/min)

式中: d—工件或刀尖的回轉(zhuǎn)直徑,單位: mm

n—工件或刀具的轉(zhuǎn)速,,單位: r/min

③進(jìn)給速度:進(jìn)給速度是指單位時(shí)間內(nèi),,刀具沿進(jìn)給方向移動(dòng)的距離,單位為mm/min,,也可表示為主軸旋轉(zhuǎn)一周刀具的進(jìn)給量,,單位為mm/r。

進(jìn)給速度Vf的計(jì)算:

Vf= n f

式中:

n—車床主軸的轉(zhuǎn)速,,單位: r/min ,。

f—刀具的進(jìn)給量,單位: mm/r

2) 數(shù)控銑床切削用量選擇

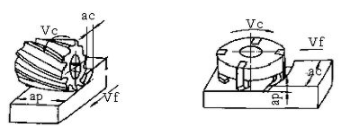

數(shù)控銑床的切削用量包括切削速度vc、進(jìn)給速度vf,、背吃刀量ap和側(cè)吃刀量ac,。切削用量的選擇方法是考慮刀具的耐用度,先選取背吃刀量或側(cè)吃刀量,,其次確定進(jìn)給速度,,最后確定切削速度。

①背吃刀量ap(端銑)或側(cè)吃刀量ac(圓周銑)

如圖2.9所示,,背吃刀量ap為平行于銑刀軸線測(cè)量的切削層尺寸,,單位為mm;

側(cè)吃刀量ac為垂直于銑刀軸線測(cè)量的切削層尺寸,單位為mm,,

端銑背吃刀量和圓周銑側(cè)吃刀量的選取主要由加工余量和對(duì)表面質(zhì)量要求決定,。

圖2.9銑刀銑削用量

②進(jìn)給速度vf

進(jìn)給速度指單位時(shí)間內(nèi)工件與銑刀沿進(jìn)給方向的相對(duì)位移,單位為mm/min,。它與銑刀轉(zhuǎn)速n,、銑刀齒數(shù)Z及每齒進(jìn)給量fz(單位為mm/z)有關(guān)。

進(jìn)給速度的計(jì)算公式:vf= fzZ n

式中每齒進(jìn)給量fz的選用主要取決于工件材料和刀具材料的機(jī)械性能,、工件表面粗糙度等因素,。當(dāng)工件材料的強(qiáng)度和硬度高,工件表面粗糙度的要求高,,工件剛性差或刀具強(qiáng)度低,,fz值取小值。硬質(zhì)合金銑刀的每齒進(jìn)給量高于同類高速鋼銑刀的選用值,,可查表選用,。

③切削速度

銑削的切削速度與刀具耐用度T、每齒進(jìn)給量fz,、背吃刀量ap,、側(cè)吃刀量ac

以及銑刀齒數(shù)Z成反比,與銑刀直徑d成正比,。其原因是fz,、ap、

ac,、Z增大時(shí),,使同時(shí)工作齒數(shù)增多,刀刃負(fù)荷和切削熱增加,,加快刀具磨損,,因此刀具耐用度限制了切削速度的提高。如果加大銑刀直徑則可以改善散熱條件,,相應(yīng)提高切削速度,。

六,、對(duì)刀點(diǎn)和換刀點(diǎn)的選擇

1)對(duì)刀點(diǎn)是刀具相對(duì)工件運(yùn)動(dòng)的起點(diǎn),程序就是從這一點(diǎn)開(kāi)始的,,故又叫程序原點(diǎn)或程序起點(diǎn)(起刀點(diǎn)),。

其選擇原則是:

①應(yīng)盡量選在零件的設(shè)計(jì)基準(zhǔn)或工藝基準(zhǔn)上,如以孔定位的零件,,應(yīng)以孔中心作為對(duì)刀點(diǎn),。

②對(duì)刀點(diǎn)應(yīng)選在對(duì)刀方便的位置,便于觀察和檢測(cè),。

③應(yīng)便于坐標(biāo)值的計(jì)算。如絕對(duì)坐標(biāo)系的原點(diǎn)或已知坐標(biāo)值的點(diǎn)上,。

④使加工程序中刀具引入(或返回)路線短并便于換刀,。

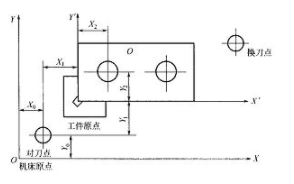

2)對(duì)刀點(diǎn)可選在零件上,也可選在夾具或機(jī)床上,,若選在夾具或機(jī)床上,,則必須與工件的定位基準(zhǔn)有一定的尺寸聯(lián)系。如圖2.10所示,。

圖2.10對(duì)刀點(diǎn)和換刀點(diǎn)的確定

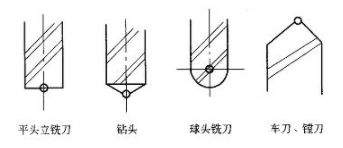

3)對(duì)刀時(shí),,應(yīng)使"刀位點(diǎn)"與" 對(duì)刀點(diǎn)" 重合,對(duì)刀的準(zhǔn)確程度直接影響加工精度,,不同刀具的刀位點(diǎn)是不同的,。如圖2.11所示。

圖2.11不同刀具的刀位點(diǎn)

4)對(duì)數(shù)控車床,、鏜銑床,、加工中心等多刀加工數(shù)控機(jī)床,因加工過(guò)程中要進(jìn)行換刀,,故編程時(shí)應(yīng)考慮不同工序間的換刀位置,,設(shè)置換刀點(diǎn)。為避免換刀時(shí)刀具與工件及夾具發(fā)生干涉,,換刀點(diǎn)應(yīng)設(shè)在工件外合適的位置,。如上圖2.10所示。