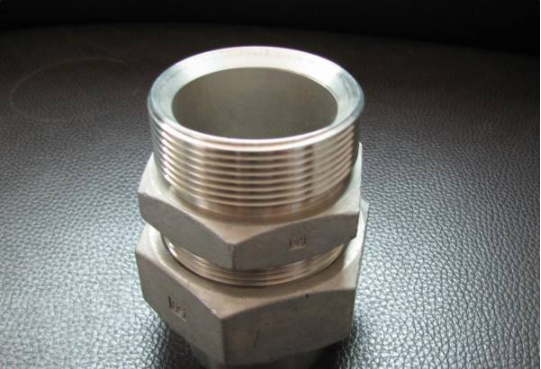

不銹鋼材質(zhì)本身的特殊性對數(shù)控切削加工的影響

不同種類的不銹鋼由于機械性能和化學成分的不同其數(shù)控切削的難度也不相同,。有的不銹鋼在切削加工時,很難達到滿意的加工表面粗糙度;而有的不銹鋼,,雖容易達到要求的加工表面粗糙度,但在切削加工過程中刀具卻特別容易磨損,。

經(jīng)總結,,各類不銹鋼很難切削的主要原因有以下幾個方面:

熱強度高,、韌性大對數(shù)控高速切削不適應奧氏體類不銹鋼與馬氏體類不銹鋼其硬度和抗拉強度不高,只相當于40號鋼,,但延伸率,、斷面收縮率和沖擊值卻比較高。

如,,1Cr18Ni9Ti延伸率為40號鋼的210(百分號),,這樣在數(shù)控高速切削過程中就不容易被切斷,切削變形時所消耗的功相當大,。

相對來說,,不銹鋼在高溫下的強度降低較少,,如45號鋼在500°時其持久強度為7kg/mM2,,而1Cr18Ni9Ti在550°時其持久強度仍保持在19~24kg/mM2。

實踐證明,,在相同切削溫度的作用下,,不銹鋼切削比普通碳素鋼難加工,其熱強度高是一個極其重要的因素,。

加工硬化趨勢強對數(shù)控車削不利在數(shù)控高速車削的過程中,,由于刀尖對工件材料擠壓的結果使切削區(qū)的金屬產(chǎn)生變形,晶內(nèi)發(fā)生滑移,,晶格畸變,,組織致密,機械性能也隨著發(fā)生變化,,一般切削硬度也能增加2~3倍,。

數(shù)控切削后加工硬化層深度可以從幾十微米到幾百微米不等,因此前一次走刀所產(chǎn)生的加工硬化現(xiàn)象又妨礙了下一次走刀時的切削,,并且加工硬化層的高硬度導致刀具特別容易磨損,。

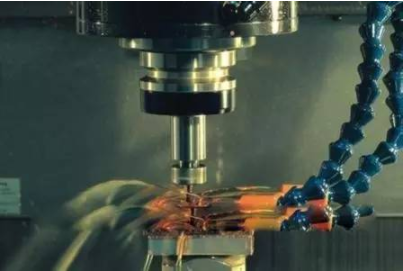

切屑的粘附性強、導熱差對數(shù)控切削有影響在數(shù)控切削過程中,,切削碎屑很容易牢固地粘附或熔著在刀尖和刀刃上,,形成積屑瘤,造成工件加工表面的表面粗糙度惡化,,同時增加切削過程中的振動,,加速刀具磨損。

而且大量的切削熱無法及時傳導出來,,甚至切削產(chǎn)生的熱量也無法傳導到切屑的整體上,,造成傳入刀具總熱量比普通碳素鋼多3~5倍,使切削刃在高溫下失去切削性能,。在數(shù)控切削過程中,,所產(chǎn)生的大量熱能未能迅速排出,,必然會傳遞給刀具,使切削部位溫度升高,。

同時由于排屑比較困難,,尤其是不斷屑,使被切削下來的切屑產(chǎn)生擠塞,,特別是加工內(nèi)孔,,切屑擠塞更加嚴重。另外,,刀具因受螺紋截面形狀的限制,,再加之本身強度較差,加工中容易產(chǎn)生振動,,刀尖很容易在切削過程中由于局部溫度過高而燒壞或因振動太大而崩裂,。

數(shù)控切削不銹鋼刀具的問題及解決對策

數(shù)控切削后螺紋表面粗糙度太差魚鱗斑狀波紋及啃刀現(xiàn)象是不銹鋼螺紋車削中最常遇到的現(xiàn)象,產(chǎn)生這些現(xiàn)象的原因有:

(1)螺紋車刀兩側刃后角太小,,兩側刃與后面的螺紋表面相摩擦使加工表面惡化,,加工時必須考慮螺紋旋轉角對兩側刃實際后角的影響。

(2)螺紋車刀的前角太小,,刃口不夠鋒利,,切屑不能順利地被切斷,而是部分地被擠壓或撕裂下來,,必定造成螺紋表面非常粗糙,。當前角太大時,刀刃強度削弱且容易磨損,、崩裂,、扎刀,更容易引起振動而使螺紋表面產(chǎn)生波紋,。

因此,,應根據(jù)不銹鋼的不同材質(zhì)選擇適當?shù)那敖恰\囅髂蜐饬蛩嵊貌讳P鋼螺紋時,,應比車削2Cr13不銹鋼螺紋采用較小的前角,,車刀兩側切削刃上應帶有很窄的刃帶以避免刃口迅速被磨損。切削2Cr13,、1Cr17,、4Cr13時,切削刃應盡可能鋒利,,否則就不容易達到所需的良好的表面粗糙度,。

(3)螺紋刀刀片磨鈍,實際上的前角,、后角由大變小,,切屑在形成過程中擠壓嚴重,,使切削過程中切削力增加振動加劇,加工表面惡化嚴重,。因此,,車削不銹鋼螺紋時,必須隨時保持刀刃的鋒利,,及時更換刀頭,。

(4)螺紋車刀固定不牢、刀頭伸出過長,、刀桿剛性不夠,,或者是機床精度差、主軸松動,、刀架部分松動等因素都會引起振動,,使螺紋表面產(chǎn)生波紋。因此,,在操作時必須注意操作機床,、刀具及工件,使系統(tǒng)有足夠的剛性,。安裝車刀時,除了保證安裝牢固,、不能有任何松動以外,,車刀刀尖應略高于工件中心0.2~0.5mm,絕不能低于中心,,以免扎刀,。

(5)車削螺紋時應避免采用直進法,由于左右兩側的切屑接觸長度長,,容易產(chǎn)生振動,,使刀尖承受的負荷加大,引起振動和增加排屑時的阻力,,把加工表面劃傷,。因此,對于不銹鋼螺紋的加工最好選用交叉式車削螺紋的方法,。

這種方法采用交替?zhèn)认蜻M給,,尤其對于大螺距螺紋、粘性材料的切削,,是解決振動問題的最有效措施,。由于左右交叉使用切削刃,故磨損均勻,,還能延長刀具的使用壽命,。

(6)數(shù)控切削螺紋的過程中切削用量的匹配程度直接影響加工的效率,。切削量過小將會使刀具加劇磨損,過大則將使刀具產(chǎn)生崩碎,,因此進刀數(shù)和每刀進給量會對車削螺紋產(chǎn)生決定性的影響,。

為了獲得最佳刀具壽命,工件直徑不應大于螺紋大徑0.14mm,,應當避免少于0.05mm的每刀進給量,。加工的總切削量應設定在0.1mm左右,第一次的切深應是刀尖半徑(R)的150~200(百分號),,最大不能超過0.5mm,,對于奧氏體不銹鋼應避免少于0.08mm的每刀進給量,內(nèi)螺紋用刀尖半徑小的普通刃刀片,,隨著刀深的縮小切削次數(shù)可能相應地增加,。

數(shù)控切削后螺紋尺寸不穩(wěn)定螺紋加工后,用螺紋環(huán)規(guī)測量外螺紋“通端”進不去或者出現(xiàn)前后松緊不一致以及“止端”部分通過等現(xiàn)象,。產(chǎn)生這些弊病的原因:

(1)螺紋牙形不對,。即使螺紋中徑已經(jīng)達到規(guī)定尺寸,螺紋環(huán)規(guī),、塞規(guī)仍可能擰不動,。

(2)螺紋倒牙。用螺紋量規(guī)測量時,,往往會出現(xiàn)受方向性限制的現(xiàn)象,,也就是從一端擰過較緊,而從另一端擰過較松,,甚至出現(xiàn)“通端”通不過而“止端”反而通過的現(xiàn)象,。

(3)內(nèi)螺紋底徑車的太小,或外螺紋底徑過大,,也會使得螺紋規(guī)擰不進去,,這是由于車刀磨損變鈍,切削過程中有擠壓現(xiàn)象,,使螺紋的外徑或內(nèi)徑擠壓出毛刺的結果,。

(4)車削直徑較小的內(nèi)螺紋時因車刀刀桿受尺寸的限制剛性較差,車削過程中容易產(chǎn)生“讓刀”,,以至四部尺寸較大造成局部超差,。

(5)車削細長螺桿時,由于工件的剛性較差,,車削過程中產(chǎn)生變形,,造成螺紋上的尺寸誤差。

(6)車削薄壁工件的內(nèi),、外螺紋時,,工件因受力和切削溫度的影響,,產(chǎn)生局部變形,也會產(chǎn)生螺紋的局部超差,。因此,,要解決“螺紋量規(guī)進不去”的問題,必須針對上述原因采取相應的措施,,主要是從正確安裝及工件裝卡合適等方面著手,。

冷卻潤滑液在數(shù)控切削螺紋中的微妙作用

合理地使用潤滑液能改善切削條件達到事半功倍的效果。在數(shù)控切削不銹鋼螺紋時應注意:

(1)要了解冷卻潤滑液的特殊要求

a,、由于不銹鋼的韌性大,、切削不易被分離,故要求冷卻液要有較高的冷卻性能,,以帶走大量的熱量,。

b、由于粘性大,、熔著性大,,在切削螺紋過程中容易產(chǎn)生積屑瘤,故應使冷卻液具有較高的潤滑性能,。

c,、要求冷卻液有較好的滲透性,可在切削中滲入到金屬區(qū)的微細隙線中,,使切屑容易斷離,。

d、還要有一定的洗滌功能,。

(2)取用幾種合適的冷卻液

a、硫化油具有較好的冷卻性能和潤滑機能,,按照配制方法的不同可分為直接和間接兩種,。直接流化油的配方為:礦物油98(百分號),硫2(百分號),。間接硫化油配方為:礦物油78(百分號)~80(百分號),,黑機油、植物油18(百分號)~20(百分號),,硫1.7(百分號),。

b、F43號機油適合于作不銹鋼切削的冷卻潤滑液,,對車不銹鋼螺紋效果最佳,。其配方為:5號高速機油83.5(百分號),石油磺酸鈣4(百分號),,石油磷酸鋇4(百分號),,氧化石油脂鋇皂4(百分號),,二烷硫代磷酸鋅4(百分號),二硫化0.5(百分號),。

c,、植物油如豆油,在車削螺紋時有利于得到較好的螺紋表面粗糙度和延長刀具的使用壽命