機(jī)械加工中,,為了保證工件的位置精度和用調(diào)整法獲得尺寸精度時,,工件相對于機(jī)床與刀具必須占有一正確位置,,即工件必須定位。而工件裝夾定位的方式有:直接找正,、劃線找正和用夾具裝夾三種方式,,下面我們討論工件在夾具中的定位問題,。

工件在夾具中的定位涉及到定位原理、定位誤差,、夾具上采用的定位元件和工件上選用的定位基準(zhǔn)等幾方面的問題,,有關(guān)定位誤差的計算和定位元件的選用在夾具設(shè)計一章講授,這里只介紹定位原理和定位基準(zhǔn)的選擇,。

一,、定位原理

1.六點(diǎn)定則

工件在夾具中的定位的目的,是要使同一工序中的所有工件,,加工時按加工要求在夾具中占有一致的正確位置(不考慮定位誤差的影響),。怎樣才能各個工件按加工要求在夾具中保持一致的正確位置呢?要弄清楚這個問題,我們先來討論與定位相反的問題,,工件放置在夾具中的位置可能有哪些變化?如果消除了這些可能的位置變化,,那么工件也就定了位。

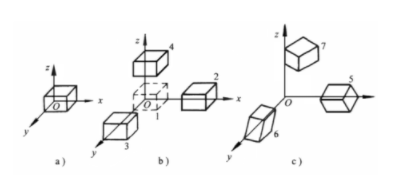

任一工件在夾具中未定位前,,可以看成空間直角坐標(biāo)系中的自由物體,,它可以沿三個坐標(biāo)軸平行方向放在任意位置,即具有沿三個坐標(biāo)軸移動的自由度X,,Y,Z,;同樣,,工件沿三個坐標(biāo)軸轉(zhuǎn)角方向的位置也是可以任意放置的,即具有繞三個坐標(biāo)軸轉(zhuǎn)動的自由度X,,Y,,Z。因此,,要使工件在夾具中占有一致的正確位置,,就必須限制工件的X,Y,,Z,;X,Y,,Z六個自由度,。。

圖2-16工件的六個自由度

為了限制工件的自由度,,在夾具中通常用一個支承點(diǎn)限制工件一個自由度,,這樣用合理布置的六個支承點(diǎn)限制工件的六個自由度,使工件的位置完全確定,,稱為“六點(diǎn)定位規(guī)則”,,簡稱“六點(diǎn)定則”,。

例如用……

使用六點(diǎn)定則時,六個支承點(diǎn)的分布必須合理,,否則不能有效地限制工件的六個自由度,。

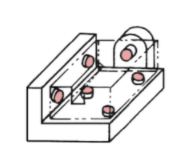

在具體的夾具結(jié)構(gòu)中,所謂定位支承是以定位元件來體現(xiàn)的,,如上例中長方體的定位以六個支承釘代替六個支承點(diǎn)(圖2-17c),,這種形式的六點(diǎn)定位方案比較明顯,下面再介紹其他形式工件的定位方案,。

2.對定位的兩種錯誤理解

我們在研究工件在夾具中的定位時,,容易產(chǎn)生兩種錯誤的理解。一種認(rèn)為:工件在夾具中被夾緊了,,也就沒有自由度而言,,因此,工件也就定了位,。這種把定位和夾緊混為一談,,是概念上的錯誤。我們所說的工件的定位是指所有加工工件在夾緊前要在夾具中按加工要求占有一致的正確位置,,(不考慮定位誤差的影響)而夾緊是在任何位置均可夾緊,,不能保證各個工件在夾具中處于同一位置。如圖2-20所示定位方式,,由于在x方向上沒有定位銷,,工件在x方向的任一位置均可被夾緊,實(shí)際上就是工件沿x方向移動的自由度沒有消除,,使一批工件在x方向的位置不確定,,造成各個工件孔到端面的尺寸不一。

另一種錯誤的理解認(rèn)為工件定位后,,仍具有沿定位支承相反的方向移動的自由度,,這種理解顯然也是錯誤的。因?yàn)楣ぜ亩ㄎ皇且怨ぜ亩ㄎ换鶞?zhǔn)面與定位元件相接觸為前提條件,,如果工件離開了定位元件也就不成為其定位,,也就談不上限制其自由度了。至于工件在外力的作用下,,有可能離開定位元件,,那是由夾緊來解決的問題。

3.工件定位時應(yīng)限制的自由度與加工要求的關(guān)系

上述幾例中,,工件的定位都采用了六個支承點(diǎn),,限制了工件全部六個自由度,使工件在夾具中占有唯一確定的位置,稱為完全定位,。當(dāng)工件在x,、y、z三個方向都有尺寸精度或位置精度要求時,,需采用這種完全定位方式,。但是,并不是所有加工都必須設(shè)置六個支承點(diǎn),,來限制工件的六個自由度,。如圖2-19所示在軸上銑油槽,若軸為沒有鍵槽的光軸且油槽為通槽時,,則只需限制,;x、y,、z,、z四個自由度,x,、y,、z的自由度可不限制,只需用長V形鐵定位即可,。又如圖2-2la在車床上加工通孔,,只需限制四個自由度,不需限制x,、y,、z自由度,用三爪自動定心卡盤裝夾即可,。再如在乎面磨床上磨平面,當(dāng)工件只有厚度和平行度要求時,,工件只需限制三個自由度,,如圖2-2lb所示,工件放置在平面磨床磁力工臺就可加工,。綜上所述,,加工時工件的定位需要限制幾個自由度,完全由工件的技術(shù)要求所決定,。

根據(jù)加工要求,,工件不需要限制的自由度而沒有限制的定位,稱為不完全定位,。不完全定位在加工中是允許的,。在考慮定位方案時,為簡化夾具結(jié)構(gòu),對不需限制的自由度,,一般不設(shè)置定位支承點(diǎn),。但也不盡然,如在光軸上銑通槽,,按定位原理,,軸的端面可不設(shè)置定位銷,但常常設(shè)置一定位檔銷,,一方面可承受一定的切削力,,以減小夾緊力,另一方面也便于

調(diào)整機(jī)床的工作行程,。又如圖2-18所示在環(huán)狀工件上鉆通孔,,Z的自由度可不限制,但被短銷限制了,,若有意不限制,,反而夾具的結(jié)構(gòu)更難實(shí)現(xiàn)。

4.欠定位與過定位

(1)欠定位根據(jù)工件的加工技術(shù)要求,,應(yīng)該限制的自由度而沒有限制的定位稱為欠定位,。欠定位必然會不能保證本工序的加工技術(shù)要求,是不允許的,。如圖2-20所示的工件鉆孔,,若在x方向上未設(shè)置定位檔銷,孔到端面的距離尺寸就無法保證,。

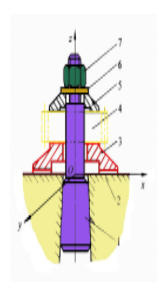

(2)過定位工件的同一自由度被二個以上不同定位元件重復(fù)限制的定位,,稱為過定位。如圖2-X所示在插齒機(jī)上插齒時工件的定位,,工件3以內(nèi)孔在,,L、軸1上定位,,限制了工件x,、y、z,、z四個自由度,,又以端面在凸臺3上定位,限制了工件x,、y,、z、z三個自由度,,其中,;,、/被心軸和凸臺重復(fù)限制。由于工件內(nèi)孔和心軸的間隙很小,,當(dāng)工件內(nèi)孔與端面的垂直度誤差較大時,,工件端面與凸臺實(shí)際上只有一點(diǎn)相接觸。如圖2-23a所示,,造成定位不穩(wěn)定,。更為嚴(yán)重的是,工件一旦被夾緊,,在夾緊力的作用下,,勢必引起心軸或工件的變形,如圖2-23b所示,。這樣就會影響工件的裝卸和加工精度,,這種過定位是不允許的。但是,,在有些情況下,,形式上的過定位是允許的。

| 1一心軸2-工作臺3一支承凸臺4--:5一壓墊6-7-壓緊螺母 |

如上例中,,當(dāng)工件的內(nèi)孔和定位端面是在一次裝夾下加工出來的,,具有好的垂直度,而夾具的心軸和凸臺也具有很好的垂直度,,即使二者仍有很小的垂直度偏差,,但可由心軸和內(nèi)孔之間的配合間隙來補(bǔ)償。因此,,盡管心軸和凸臺重復(fù)限制了XY自由度,,屬于過定位,但不會引起相互干涉和沖突,,在夾緊力作用下,,工件或心軸不會變形。這種定位的定位精度高,,剛性好,,是可取的。

綜上所述,,欠定位不能保證工件的加工要求,是不允許的,。過定位在一般情況下,,由于定位不穩(wěn)定,在夾緊力的作用下會使工件或定位元件產(chǎn)生變形,,影響加工精度和工件的裝卸,,應(yīng)盡量避免;但在有些情況下,只要重復(fù)限制自由度的支承點(diǎn)不使工件的裝夾發(fā)生干涉及沖突,,這種形式上的過定位,,不僅是可取的,而且有利于提高工件加工時的剛性,,在生產(chǎn)實(shí)際中也有較多的應(yīng)用,。

二、定位基準(zhǔn)的選擇

在定位的原理中已講到,,工件在夾具中的定位實(shí)際上是以工件上的某些基準(zhǔn)面與夾具上定位元件保持接觸,,從而限制工件的自由度。那么,,究竟選擇工件上哪些面與夾具的定位元件相接觸為好呢?這就是定位基準(zhǔn)的選擇問題,。定位基準(zhǔn)的選擇是工藝上一個十分重要的問題,它不僅影響零件表面間的位置尺寸和位置精度,,而且還影響整個工藝過程的安排和夾具的結(jié)構(gòu),,必須十分重視。在介紹定位基準(zhǔn)的選擇原則之前,,先介紹有關(guān)基礎(chǔ)準(zhǔn)的一般知識,。

(一)基準(zhǔn)的概念及分類

基準(zhǔn)的廣義含義就是“依據(jù)”的意思。機(jī)械制造中所說的基準(zhǔn)是指用來確定生產(chǎn)對象上幾何要素間的幾何關(guān)系所依據(jù)的那些點(diǎn),、線,、面。根據(jù)作用和應(yīng)用場合不同,,基準(zhǔn)可分為設(shè)計基準(zhǔn)和工藝基準(zhǔn)兩大類,,工藝基準(zhǔn)又可分為:工序基準(zhǔn)、定位基準(zhǔn),、測量基準(zhǔn)和裝配基準(zhǔn),。

1.設(shè)計基準(zhǔn)

零件圖上用以確定零件上某些點(diǎn)、線,、面位置所依據(jù)的點(diǎn),、線、面,。

2.工藝基準(zhǔn),,

零件加工與裝配過程中所采用的基準(zhǔn),稱為工藝基準(zhǔn)它包括以下幾種,。

(1)工序基準(zhǔn)工序圖上用來標(biāo)注本工序加工的尺寸和形位公差的基準(zhǔn),。就其實(shí)質(zhì)來說,與設(shè)計基準(zhǔn)有相似之處,,只不過是工序圖的基準(zhǔn),。工序基準(zhǔn)大多與設(shè)計基準(zhǔn)重合,,有時為了加工方便,也有與設(shè)計基準(zhǔn)不重合而與定位基準(zhǔn)重合的,。

(2)定位基準(zhǔn)加工中,,使工件在機(jī)床上或夾具中占據(jù)正確位置所依據(jù)的基準(zhǔn)。如用直接找正法裝夾工件,,找正面是定位基準(zhǔn),;用劃線找正法裝夾,所劃線為定位基準(zhǔn),;用夾具裝夾,,工件與定位元件相接觸的面是定位基準(zhǔn)。作為定位基準(zhǔn)的點(diǎn),、線,、面,可能是工件上的某些面,,也可能是看不見摸不著的中心線,、中心平面、球心等,,往往需要通過工件某些定位表面來體現(xiàn),,這些表面稱為定位基面。例如用三爪自定心卡盤夾持工件外圓,,體現(xiàn)以軸線為定位基準(zhǔn),,外圓面為定位基面。嚴(yán)格地說,,定位基準(zhǔn)與定位基面有時并不是一回事,,但可以替代,這中間存在一個誤差問題,,有關(guān)這個問題在夾具設(shè)計一章講授,。

(3)測量基準(zhǔn)工件在加工中或加工后測量時所用的基準(zhǔn)。

(4)裝配基準(zhǔn)裝配時,,用以確定零件在部件或產(chǎn)品中的相對位置所采用的基準(zhǔn),。如圖2-24d所示床頭箱箱體的D面和E面,就是確定箱體在床身上相對位置的裝配基準(zhǔn),。

上述各類基準(zhǔn)應(yīng)盡可能使其重合,。如在設(shè)計機(jī)器零件時,應(yīng)盡可能以裝配基準(zhǔn)作設(shè)計基準(zhǔn)以便直接保證裝配精度,。在編制零件加工工藝規(guī)程時,,應(yīng)盡量以設(shè)計基準(zhǔn)作工序基準(zhǔn),以便直接保證零件的加工精度,。在加工和測量工件時,,應(yīng)盡量使定位基準(zhǔn)和測量基準(zhǔn)與工序基準(zhǔn)重合,以便消除基準(zhǔn)不重合誤差,。

(二)定位基準(zhǔn)的選擇

定位基準(zhǔn)有粗基準(zhǔn)和精基準(zhǔn)之分,。零件開始加工時,所有的面均未加工,,只能以毛坯面作定位基準(zhǔn),,這種以毛坯面為定位基準(zhǔn)的,稱為粗基準(zhǔn),,以后的加工,,必須以加工過的表面做定位基準(zhǔn),以加工過表面為定位基準(zhǔn)的稱精基準(zhǔn),。

在加工中,,首先使用的是粗基準(zhǔn),但在選樣定位基準(zhǔn)時,,為了保證零件的加工精度,,首先考慮的是選擇精基準(zhǔn),精基準(zhǔn)選定以后,,再考慮合理地選擇粗基準(zhǔn),。

1.精基準(zhǔn)的選擇原則

選擇精基準(zhǔn)時,重點(diǎn)考慮是如何減少工件的定位誤差,,保證工件的加工精度,,同時也要考慮工件裝卸方便,夾具結(jié)構(gòu)簡單,,一般應(yīng)遵循下列原則:

(1)基準(zhǔn)重合原則所謂基準(zhǔn)重合原則是指以設(shè)計基準(zhǔn)作定位基準(zhǔn),,以避免基準(zhǔn)不重合誤差。

(2)基準(zhǔn)統(tǒng)一原則當(dāng)零件上有許多表面需要進(jìn)行多道工序加工時,,盡可能在各工序的加工中選用同一組基準(zhǔn)定位,,稱為基準(zhǔn)統(tǒng)一原則?;鶞?zhǔn)統(tǒng)一可較好地保證各個加工面的位置精度,,同時各工序所用夾具定位方式統(tǒng)一,夾具結(jié)構(gòu)相似,,可減少夾具的設(shè)計,、制造工作量。

基準(zhǔn)統(tǒng)一原則在機(jī)械加工應(yīng)用較為廣泛,,如階梯軸的加工,,大多采用頂尖孔作統(tǒng)一的定位基準(zhǔn);齒輪的加工,,一般都以內(nèi)孔和一端面作統(tǒng)一定位基準(zhǔn)加工齒坯,,齒形,;箱體零件加工大多以一組平面或一面兩孔作統(tǒng)一定位基準(zhǔn)加工孔系和端面;在自動機(jī)床或自動線上,,一般也需遵循基準(zhǔn)統(tǒng)一原則,。

(3)自為基準(zhǔn)原則有些精加工工序,為了保證加工質(zhì)量,,要求加工余量小而均勻,,采用加工面自身作定位基準(zhǔn),稱為自為基準(zhǔn)原則,。例如在導(dǎo)軌磨床上磨削床身導(dǎo)軌時,,為了保證加工余量小而均勻,采用百分表找正床身表面的方式裝夾工件,,如圖2-26所示,,又如浮動鏜孔、浮動鉸孔,、珩磨及拉削孔等,,均是采用加工面自身作定位基準(zhǔn)。

(4)互為基準(zhǔn)原則為了使加工面獲得均勻的加工余量和加工面間有較高的位置精度,,可采用加工面間互為基準(zhǔn)反復(fù)加工,。例如加工精度和同軸度要求高的套筒類零件,精加工時,,一般先以外圓定位磨內(nèi)孔,,再以內(nèi)孔定位磨外圓。又如加工精密齒輪時,,通常是齒面淬硬后再磨齒面及內(nèi)孔,。由于齒面磨削余量很小,為了保證加工要求,,采用圖2-27所示裝夾方式,,先以齒面為基準(zhǔn)磨孔,再以內(nèi)孔為基準(zhǔn)磨齒面,,這樣不但使齒面磨削余量小而均勻,,而且能較好地保證內(nèi)孔與齒切圓有較高的同軸度。

(5)裝夾方便原則所選定位基準(zhǔn)應(yīng)能使工件定位穩(wěn)定,,夾緊可靠,,操作方便,夾具結(jié)構(gòu)簡單,。

以上介紹了精基準(zhǔn)選擇的幾項(xiàng)原則,,每項(xiàng)原則只能說明一個方面的問題,理想的情況是使基準(zhǔn)既“重合”又“統(tǒng)一”,同時又能使定位穩(wěn)定,、可靠,,操作方便,夾具結(jié)構(gòu)簡單,。但實(shí)際運(yùn)用中往往出現(xiàn)相互矛盾的情況,,這就要求從技術(shù)和經(jīng)濟(jì)兩方面進(jìn)行綜合分析,抓住主要矛盾,,進(jìn)行合理選擇。

還應(yīng)該指出,,工件上的定位精基準(zhǔn),,一般應(yīng)是工件上具有較高精度要求的重要工作表面,但有時為了使基準(zhǔn)統(tǒng)一或定位可靠,,操作方便,,人為地制造一種基準(zhǔn)面,這些表面在零件的工件中并不起作用,,僅僅在加工中起定位作用,,如頂尖孔、工藝搭子等,。這類基準(zhǔn)稱為輔助基準(zhǔn),。

2.粗基準(zhǔn)的選擇原則

選擇粗基準(zhǔn)時,重點(diǎn)考慮如何保證各個加工面都能分配到合理的加工余量,,保證加工面與不加工面的位置尺寸和位置精度,,同時還要為后續(xù)工序提供可靠精基準(zhǔn)。具體選擇一般應(yīng)遵下列原則:

1)為了保證零件各個加工面都能分配到足夠的加工余量,,應(yīng)選加工余量最小的面為粗基準(zhǔn),。

2)為了保證零件上加工面與不加工面的相對位置要求,應(yīng)選不加工面為粗基準(zhǔn),。當(dāng)零件上有幾個加工面,,應(yīng)選與加工面的相對位置要求高的不加工面為粗基準(zhǔn)。

3)為了保證零件上重要表面加工余量均勻,,應(yīng)選重要表面為粗基準(zhǔn),。零件上有些重要工作表面,精度很高,,為了達(dá)到加工精度要求,,在粗加工時就應(yīng)使其加工余量盡量均勻。

例如車床床身導(dǎo)軌面是重要表面,,不僅精度和表面質(zhì)量要求很高,,而且要求導(dǎo)軌表面的耐磨性好,整個表面具有大體一致的物理力學(xué)性能,。床身毛坯鑄造時,,導(dǎo)軌面是朝下放置的,,其表面層的金屬組織細(xì)微均勻,沒有氣孔,、夾砂等缺陷,。因此,導(dǎo)軌面粗加工時,,希望加工余量均勻,,這樣,不僅有利于保證加工精度,,同時也可能使粗加工中切去一層金屬盡可能薄一些,,以便留下一層組織緊密而耐磨的金屬層。為了達(dá)到上述目的,,在粗基準(zhǔn)選擇時,,應(yīng)以床身導(dǎo)軌面為粗基準(zhǔn)先加工床腳平面,再以床腳面為精基準(zhǔn)加工導(dǎo)軌面,,如圖2-30a所示,,這樣就可以使導(dǎo)軌面的粗加工余量小而均勻。反之,,若以床腳為粗基準(zhǔn)先加工導(dǎo)軌面,,由于床身毛坯的平行度誤差,不得不在床身的導(dǎo)軌面上切去一層不均勻的較厚金屬,,如圖2-30b所示,,不利于床身加工質(zhì)量的保證。

以重要表面作粗基準(zhǔn),,在重要零件的加工中得到較多的應(yīng)用,,例如機(jī)床主軸箱箱體的加工,通常是以主軸孔為粗基準(zhǔn)先加工底面或頂面,,再以加工好的平面為精準(zhǔn)加工主軸孔及其他孔系,,可以使精度要求高的主軸孔獲得均勻的加工余量。

4)為了使定位穩(wěn)定,、可靠,,應(yīng)選毛坯尺寸和位置比較可靠、平整光潔面作粗基準(zhǔn),。作為粗基準(zhǔn)的面應(yīng)無鍛造飛邊和鑄造澆冒口,、分型面及毛刺等缺陷,用夾具裝夾時,,還應(yīng)使夾具結(jié)構(gòu)簡單,,操作方便。

5)粗基準(zhǔn)應(yīng)盡量避免重復(fù)使用,特別是在同一尺寸方向上只允許裝夾使用一次,。因粗基準(zhǔn)是毛面,,表面粗糙、形狀誤差大,,如果二次裝夾使用同一粗基準(zhǔn),,兩次裝夾中加工出的表面就會產(chǎn)生較大的相互位置誤差