金屬薄壁管零件具有結(jié)構(gòu)緊湊、重量輕及節(jié)省材料等特點(diǎn),,在生產(chǎn)中得到廣泛應(yīng)用。由于零件壁薄,、強(qiáng)度弱,、剛性差,加工中很容易變形,,質(zhì)量難以保證,。“變形管”是典型的薄壁管件,,在該零件實(shí)際生產(chǎn)過程中,,通過設(shè)計(jì)專用工裝夾具,制訂合理可行的加工工藝等措施,,以減少加工中的變形,,保證工件加工質(zhì)量,提高加工效率,。

壁薄是薄壁管零件的突出特點(diǎn),,一般采用數(shù)控車削的方式對(duì)其進(jìn)行加工,影響薄壁管零件加工精度的因素很多,,歸納起來主要有以下幾個(gè)方面:

(1) 受熱變形,。工件加工過程中會(huì)產(chǎn)生大量的切削熱,導(dǎo)致工件產(chǎn)生熱變形,,使其尺寸精度難于控制,。因此,車削加工時(shí)要控制切削溫度,,減小切削變形以減少切削熱的產(chǎn)生,,同時(shí)增大刀尖散熱面積,充分使用冷卻液,,將切削熱及時(shí)擴(kuò)散[1],。

(2) 振動(dòng)變形。工件在切削力(主要是徑向切削力)作用下易產(chǎn)生振動(dòng)變形,,影響工件的尺寸和位置精度以及表面粗糙度,。為減小振動(dòng)變形,應(yīng)提高工件和刀具的剛度,,如減少刀具懸伸長(zhǎng)度,、增大刀桿截面積等,,同時(shí)選用剛性好、功率大的機(jī)床,。

(3) 受力變形,。零件由于壁薄,在夾緊力作用下容易產(chǎn)生變形,,影響工件尺寸和形狀精度,。

針對(duì)以上影響因素,筆者將通過變形管的具體加工實(shí)例來分析提高薄壁管零件加工精度和效率的措施,。

2.1 變形管的作用及工作原理

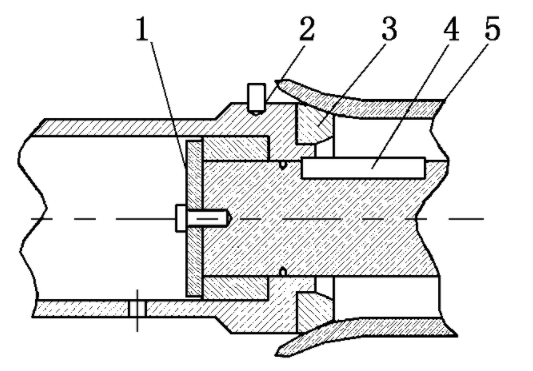

目前動(dòng)車及城鐵的緩沖器廣泛采用變形管與橡膠緩沖器相結(jié)合的結(jié)構(gòu)形式,,以此來保證列車在正常牽引制動(dòng)工況下的能量吸收。變形緩沖裝置結(jié)構(gòu)示意圖如圖1所示,。變形管5是機(jī)車車鉤壓潰緩沖裝置重要的安全零件,,是一種破壞性的能量吸收元件,安裝在中間車導(dǎo)向桿上,,在管口部位安裝一個(gè)加壓塊3,,通過對(duì)管子擴(kuò)口的變形來吸收能量。一般變形管配合橡膠緩沖器一起使用,,列車正常聯(lián)掛時(shí),,沖擊能量由橡膠緩沖器吸收,變形管不起作用,,只有在高速度的沖擊時(shí)變形管變形,,管體壓潰,吸收撞擊能量,,產(chǎn)生軸向移動(dòng),,并觸碰動(dòng)作指示釘2,才能有效降低列車的縱向沖擊,,保證車底架不產(chǎn)生永久變形,,提高列車的運(yùn)行性能。圖1所示緩沖器要求變形管強(qiáng)度精確控制在一較小的范圍內(nèi),,理論上變形力在全行程應(yīng)保持一個(gè)恒定值[2],,因此對(duì)變形管的材料、形狀和尺寸精度要求很高,。

1-防松板,;2-動(dòng)作指示釘;3-加壓塊,;4-導(dǎo)向鍵,;5-變形管

圖1 變形緩沖裝置結(jié)構(gòu)示意圖

2.2 變形管零件結(jié)構(gòu)分析

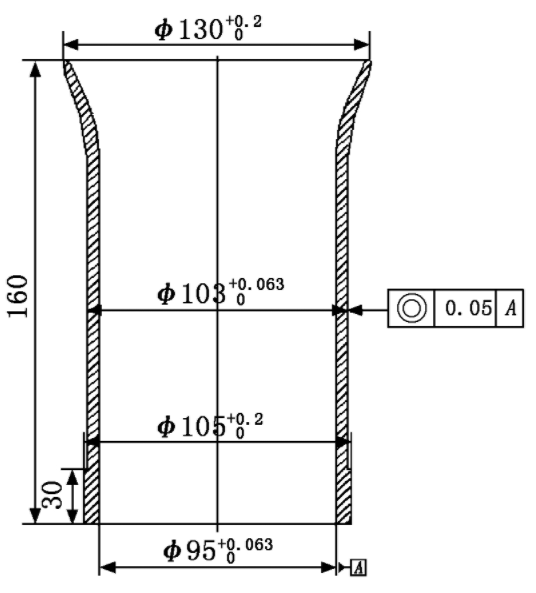

變形管零件圖如圖2所示。其主要加工表面及技術(shù)要求是:①外圓面:直徑為Φ103 mm,,表面粗糙度為Ra3.2 μm,,可微見加工痕跡,,需要精車實(shí)現(xiàn);②內(nèi)孔面:直徑為Φ95 mm,,表面粗糙度為Ra3.2 μm,粗車后再精車,未注圓角R0.5,;③加工尺寸未注公差按照GB/T 1804-2000《一般公差 未注公差的線性和角度尺寸公差》中的m級(jí)執(zhí)行;④Ⅰ類零件,,整體磁粉探傷,,不允許有裂紋和工藝缺陷。

從零件圖和技術(shù)要求來看,,此零件為典型的薄壁管零件,,加工時(shí)必然會(huì)遇到薄壁管共同的加工問題。綜合考慮,,為減少工件加工變形,使工件裝拆方便,,避免工件振動(dòng)刀具崩刃,,有必要設(shè)計(jì)和制作一專用夾具,使工件定位快捷準(zhǔn)確,。夾具設(shè)計(jì)力求結(jié)構(gòu)簡(jiǎn)單通用,,制造方便。

圖2 變形管零件圖

3.1 工裝夾具的設(shè)計(jì)原則

(1) 夾具應(yīng)有足夠的強(qiáng)度和剛度,。工件加工過程中,,夾具體要承受較大的切削力和夾緊力[3]。夾具體需有一定的壁厚,,所以要對(duì)夾具體的強(qiáng)度和剛度進(jìn)行校核,,保證可以加工出合格的變形管零件。

(2) 在機(jī)床上安裝穩(wěn)定可靠,。夾具在機(jī)床主軸上安裝,,夾具安裝基面與主軸相應(yīng)表面應(yīng)有較高的配合精度,并保證夾具體安裝穩(wěn)定可靠,。保證工件在加工過程中位置穩(wěn)定不變,、震動(dòng)小,減少工件夾緊變形,;采用徑向夾緊,,增大夾具與工件的接觸面積,零件承受徑向夾緊力大小均勻,、適當(dāng),。

(3) 工裝夾具通用性強(qiáng),結(jié)構(gòu)力求簡(jiǎn)單,、操作方便,,省力安全,,便于制造和維修。

3.2 工裝夾具的設(shè)計(jì)方案

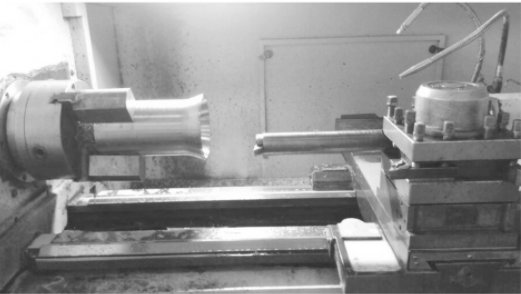

通過對(duì)零件的分析,,要求設(shè)計(jì)出一套既可以外夾也可以內(nèi)卡的專用夾具,。當(dāng)加工變形管外輪廓時(shí),用專用夾具撐持變形管內(nèi)壁,;當(dāng)加工變形管內(nèi)孔時(shí),,裝夾變形管外圓。設(shè)計(jì)一個(gè)與內(nèi)外圓周接觸面較大的夾爪,,使用原有機(jī)床上的卡盤,,將夾爪安裝在卡盤上,沿用機(jī)床本身的氣壓夾緊,,增大夾具與工件的接觸面積,,減少變形管的變形。專用工裝夾具的使用如圖3所示,。

3.3 工裝夾具主要參數(shù)確定

本文設(shè)計(jì)的專用夾具以車床的切削力和薄壁管受力變形的極限為參考標(biāo)準(zhǔn),,對(duì)夾具的各項(xiàng)參數(shù)進(jìn)行確定。由參考文獻(xiàn)[4]相關(guān)內(nèi)容可知,,車床在工作時(shí)對(duì)工件的切削力由以下公式計(jì)算:

FC=9.81CFcapxFcfyFcvcnFcKFc.

(1)

其中:FC為主切削力,,N;ap為背吃刀量,,mm,;f為進(jìn)給量,mm/r,;vc為主軸轉(zhuǎn)速,,r/min;指數(shù)xFc,、yFc,、nFc和修正系數(shù)KFc及系數(shù)CFc可由文獻(xiàn)[4]中查表得到。由于變形管材料選用45鋼,,刀具使用硬質(zhì)合金刀具,,可以查出CFc=270,xFc=1.0,,yFc=0.73,,nFc=1;取vc=800 mm/r,,f=0.2 mm/r,,ap=1 mm,查表得出KFc=1.06。將相關(guān)參數(shù)代入式(1),,可計(jì)算出FC=670 000 N,。薄壁管厚度為6 mm,管外徑為Φ142 mm,,材料45鋼,,破壞時(shí)的最大強(qiáng)度p按65.65 MPa計(jì)算,由 可得薄壁管有效受力面積S大約為10 205 mm2,,設(shè)計(jì)夾具的長(zhǎng)度為100 mm,,扇形面積約為3 400 mm2,有效總角度為90°,,因此每個(gè)夾具扇形角為30°,,扇形內(nèi)直徑為Φ130 mm,厚度可設(shè)計(jì)成20 mm,。

可得薄壁管有效受力面積S大約為10 205 mm2,,設(shè)計(jì)夾具的長(zhǎng)度為100 mm,,扇形面積約為3 400 mm2,有效總角度為90°,,因此每個(gè)夾具扇形角為30°,,扇形內(nèi)直徑為Φ130 mm,厚度可設(shè)計(jì)成20 mm,。

圖3 變形管的加工及所使用的專用夾具

設(shè)計(jì)變形管加工工藝時(shí),,應(yīng)從毛坯、刀具參數(shù),、切削用量,、加工工序等方面進(jìn)行綜合考慮[5]。

4.1 毛坯的選擇

變形管零件大批量生產(chǎn),,選用Φ115×30 mm管材作為毛坯,材料45鋼,。下料后首先進(jìn)行加熱擴(kuò)口,,確保各處有加工余量,按照GH-1203—2009《擴(kuò)張式壓潰裝置驗(yàn)收技術(shù)條件》的要求進(jìn)行熱處理,,對(duì)每批次經(jīng)熱處理后的變形管抽樣進(jìn)行變形力試驗(yàn),,測(cè)試結(jié)果合格后方可對(duì)該批次變形管的毛坯進(jìn)行加工。

4.2 刀具的選擇

薄壁管零件在車削的過程中,,合理使用刀具的幾何參數(shù)對(duì)車削時(shí)產(chǎn)生的熱變形,、切削力的大小還有工件表面微觀質(zhì)量都是非常重要的。主要考慮以下幾點(diǎn)的影響:①前角γ0的影響:前角增大切削力變小,,切削變形和摩擦力減小,,但前角過大,楔角減小,,刀具強(qiáng)度減弱,,導(dǎo)致刀具散熱變差,磨損加快,;②后角α0的影響:刀具后角增大,,刀具摩擦力變小,切削力也變小,,但后角過大,,會(huì)減弱刀具強(qiáng)度,;③主偏角kr的影響:改變主偏角的大小可以調(diào)整徑向切削分力和軸向切削分力之間的比例,主偏角增大時(shí),,徑向切削分力減小,,軸向切削分力增大,車薄壁零件內(nèi)外圓,,一般選取較大主偏角,;④其他參數(shù)的影響:精車薄壁管零件時(shí),要求刀柄剛度高,,車刀的修光刃不能太長(zhǎng),,車刀刀刃一定要鋒利。

根據(jù)以上分析,,加工變形管選用的刀具參數(shù)如下:

外圓車刀:主偏角kr為90°~93°,;后角α0為14°~16°;前角γ0為10°~20°,。

內(nèi)孔鏜刀:主偏角kr為90°~95°,;前角γ0為20°;后角α0為14°~16°,。

4.3 切削用量選擇

切削用量的選擇如下:①內(nèi)孔粗車:主軸轉(zhuǎn)速350 r/min~450 r/min,,進(jìn)給量0.1 mm/r~0.2 mm/r,留精車余量0.1 mm~0.3 mm,;②內(nèi)孔精車:主軸轉(zhuǎn)速550 r/min~800 r/min,,進(jìn)給量0.05 mm/r~0.15 mm/r,采用一次走刀加工完成,;③外圓粗車:主軸轉(zhuǎn)速400 r/min~500 r/min,,進(jìn)給量0.2 mm/r~0.3 mm/r,留精車余量0.2 mm~0.4 mm,;④外圓精車:

主軸轉(zhuǎn)速700 r/min~900 r/min,,進(jìn)給量0.08 mm/r~0.15 mm/r,采用一次走刀加工完成,。

4.4 加工工序設(shè)計(jì)

加工工序設(shè)計(jì)如下:①三爪裝夾Φ115 mm外圓(毛坯),,調(diào)正,車中心架用工藝臺(tái)Φ108±0.5 mm,,寬80 mm,,距擴(kuò)口端面55 mm;②三爪裝夾Φ115 mm外圓,,上中心架,,調(diào)正。車平端面,粗車內(nèi)孔,,全部見光即可,;③撤中心架,三爪撐持內(nèi)孔,,尾針頂緊,,粗車外圓,見光即可,;④調(diào)頭,,夾大頭外圓,上中心架,,調(diào)正,。齊總長(zhǎng)至尺寸;⑤調(diào)頭,,夾小頭外圓,,上中心架,調(diào)正,。精車至尺寸,。

經(jīng)過多次試驗(yàn),筆者采用以上工藝方法和設(shè)計(jì)的專用工裝夾具,,較好地解決了薄壁零件的加工變形問題,,縮短了工件裝夾定位時(shí)間,提高了工作效率并保證了零件加工質(zhì)量,,減輕了操作者的勞動(dòng)強(qiáng)度,,經(jīng)濟(jì)效益十分明顯。