眾 所周知,半導(dǎo)體作為最重要的產(chǎn)業(yè)之一,,每年為全球貢獻(xiàn)近五千億美金的產(chǎn)值,,可以毫不夸張的說,半導(dǎo)體技術(shù)無處不在,。俗話說:巧婦難為無米之炊,,硅晶圓作為制造半導(dǎo)體器件和芯片的基本材料,在產(chǎn)業(yè)中扮演著舉足輕重的地位,,硅是當(dāng)今最重要,、應(yīng)用最廣泛的半導(dǎo)體材料,。

硅是非常常見的物質(zhì),,如沙子里面就有二氧化硅,但沙子到硅晶體這可是個(gè)非常復(fù)雜的過程,,如沙子要經(jīng)過提純,、高溫整形再到旋轉(zhuǎn)拉伸……單晶硅是晶圓最初始的狀態(tài),在實(shí)際應(yīng)用中仍不行,,還需要制造成晶圓,,而且是要求很高的圓圓晶體。在實(shí)際的生產(chǎn)中,,我們通常將二氧化硅還原成單晶硅,,但是這個(gè)過程難度很高,因?yàn)閷?shí)際用到的晶圓純度很高,,要達(dá)到99.999%以上,,常用的晶圓生產(chǎn)過程包括硅的純化、純硅制成硅晶棒,、制造成電路的石英半導(dǎo)體材料,、照相制版、硅材料研磨和拋光,、多晶硅融解然后拉出單晶硅晶棒再到最后切割成一片薄薄的晶圓,。

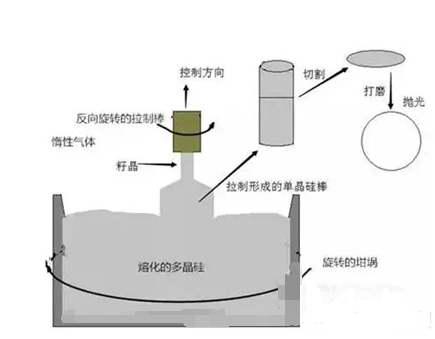

常見的硅晶圓生產(chǎn)流程

硅在自然界中以硅酸鹽或二氧化硅的形式廣泛存在于巖石,、砂礫中,硅晶圓的制造有三大步驟:硅提煉及提純,、單晶硅生長(zhǎng),、晶圓成型。

硅的提純是第一道工序,,需將沙石原料放入一個(gè)溫度超過兩千攝氏度的并有碳源的電弧熔爐中,在高溫下發(fā)生還原反應(yīng)得到冶金級(jí)硅,,然后將粉碎的冶金級(jí)硅與氣態(tài)的氯化氫反應(yīng),,生成液態(tài)的硅烷,然后通過蒸餾和化學(xué)還原工藝,,得到了高純度的多晶硅,。

晶圓企業(yè)常用的是直拉法,,如上圖所示,,高純度的多晶硅放在石英坩堝中,并用外面圍繞著的石墨加熱器不斷加熱,,溫度維持在大約一千多攝氏度,,爐中的空氣通常是惰性氣體,使多晶硅熔化,,同時(shí)又不會(huì)產(chǎn)生不需要的化學(xué)反應(yīng),。 為了形成單晶硅,還需要控制晶體的方向,,坩堝帶著多晶硅熔化物在旋轉(zhuǎn),,把一顆籽晶浸入其中,并且由拉制棒帶著籽晶作反方向旋轉(zhuǎn),,同時(shí)慢慢地,、垂直地由硅熔化物中向上拉出。 熔化的多晶硅會(huì)粘在籽晶的底端,,按籽晶晶格排列的方向不斷地生長(zhǎng)上去,。用直拉法生長(zhǎng)后,單晶棒將按適當(dāng)?shù)某叽邕M(jìn)行切割,,然后進(jìn)行研磨,,再用化學(xué)機(jī)械拋光工藝使其至少一面光滑如鏡,這時(shí)候晶圓片就制造完成了,。 晶圓制造廠把這些多晶硅融解,,再在融液里種入籽晶,然后將其慢慢拉出,,以形成圓柱狀的單晶硅晶棒,,由于硅晶棒是由一顆晶面取向確定的籽晶在熔融態(tài)的硅原料中逐漸生成,。

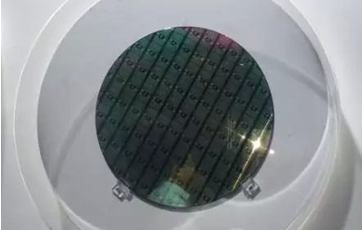

完成了上述兩道工藝,, 硅晶棒再經(jīng)過切段,,滾磨,切片,,倒角,,拋光,激光刻,,包裝后,,即成為集成電路工廠的基本原料——硅晶圓片,這就是“晶圓”,。

在現(xiàn)實(shí)中,,經(jīng)常會(huì)聽到人們講幾寸晶圓廠,它是說生產(chǎn)單片晶圓的尺寸,。一般情況下,,硅晶圓直徑越大,代表晶圓廠技術(shù)實(shí)力越強(qiáng),,如中芯國(guó)際以12寸晶圓為主,,臺(tái)積電的8寸晶圓等。為了將電晶體與導(dǎo)線尺寸縮小,,可以將幾片晶圓制作在同一片晶圓上,,制作出更多的硅晶粒,但是硅晶圓生產(chǎn)最關(guān)鍵的參數(shù)就是良品率,,這是晶圓廠的核心技術(shù)參數(shù),,它與硅晶圓生產(chǎn)設(shè)備的質(zhì)量密不可分。

制造一顆硅晶圓需要的半導(dǎo)體設(shè)備

制作一顆硅晶圓需要的半導(dǎo)體設(shè)備大致有十個(gè),,它們分別是單晶爐、氣相外延爐,、氧化爐,、磁控濺射臺(tái)、化學(xué)機(jī)械拋光機(jī),、光刻機(jī),、離子注入機(jī)、引線鍵合機(jī),、晶圓劃片機(jī),、晶圓減薄機(jī),其實(shí)光刻機(jī)只是九牛一毛,。

1,、 單晶爐

單晶爐是一種在惰性氣體(氮?dú)?、氦氣為主)環(huán)境中,用石墨加熱器將多晶硅等多晶材料熔化,,用直拉法生長(zhǎng)無錯(cuò)位單晶硅的設(shè)備,。在實(shí)際生產(chǎn)單晶硅過程中,它扮演著控制硅晶體的溫度和質(zhì)量的關(guān)鍵作用,。

由于單晶直徑在生長(zhǎng)過程中可受到溫度,、提拉速度與轉(zhuǎn)速、坩堝跟蹤速度,、保護(hù)氣體流速等因素影響,,其中生產(chǎn)的溫度主要決定能否成晶,而速度將直接影響到晶體的內(nèi)在質(zhì)量,,而這種影響卻只能在單晶拉出后通過檢測(cè)才能獲知,,單晶爐主要控制的方面包括晶體直徑、硅功率控制,、泄漏率和氬氣質(zhì)量等,。

2、 氣相外延爐

氣相外延爐主要是為硅的氣相外延生長(zhǎng)提供特定的工藝環(huán)境,,實(shí)現(xiàn)在單晶上生長(zhǎng)與單晶晶相具有對(duì)應(yīng)關(guān)系的薄層晶體,。外延生長(zhǎng)是指在單晶襯底(基片)上生長(zhǎng)一層有一定要求的、與襯底晶向相同的單晶層,,猶如原來的晶體向外延伸了一段,,為了制造高頻大功率器件,需要減小集電極串聯(lián)電阻,,又要求材料能耐高壓和大電流,,因此需要在低阻值襯底上生長(zhǎng)一層薄的高阻外延層。

氣相外延爐能夠?yàn)閱尉С恋讓?shí)現(xiàn)功能化做基礎(chǔ)準(zhǔn)備,,氣相外延即化學(xué)氣相沉積的一種特殊工藝,,其生長(zhǎng)薄層的晶體結(jié)構(gòu)是單晶襯底的延續(xù),而且與襯底的晶向保持對(duì)應(yīng)的關(guān)系,。

3,、 氧化爐

硅與含有氧化物質(zhì)的氣體,例如水汽和氧氣在高溫下進(jìn)行化學(xué)反應(yīng),,而在硅片表面產(chǎn)生一層致密的二氧化硅薄膜,,這是硅平面技術(shù)中一項(xiàng)重要的工藝。氧化爐的主要功能是為硅等半導(dǎo)體材料進(jìn)行氧化處理,,提供要求的氧化氛圍,,實(shí)現(xiàn)半導(dǎo)體預(yù)期設(shè)計(jì)的氧化處理過程,是半導(dǎo)體加工過程的不可缺少的一個(gè)環(huán)節(jié),。

4,、 磁控濺射臺(tái)

磁控濺射是物理氣相沉積的一種,,一般的濺射法可被用于制備半導(dǎo)體等材料,且具有設(shè)備簡(jiǎn)單,、易于控制,、鍍膜面積大和附著力強(qiáng)等優(yōu)點(diǎn)。在硅晶圓生產(chǎn)過程中,,通過二極濺射中一個(gè)平行于靶表面的封閉磁場(chǎng),,和靶表面上形成的正交電磁場(chǎng),把二次電子束縛在靶表面特定區(qū)域,,實(shí)現(xiàn)高離子密度和高能量的電離,,把靶原子或分子高速率濺射沉積在基片上形成薄膜。

5,、 化學(xué)機(jī)械拋光機(jī)

一種進(jìn)行化學(xué)機(jī)械研磨的機(jī)器,,在硅晶圓制造中,隨著制程技術(shù)的升級(jí),、導(dǎo)線與柵極尺寸的縮小,,光刻技術(shù)對(duì)晶圓表面的平坦程度的要求越來越高,IBM公司于1985年發(fā)展CMOS產(chǎn)品引入,,并在1990年成功應(yīng)用于64MB的DRAM生產(chǎn)中,,1995年以后,CMP技術(shù)得到了快速發(fā)展,,大量應(yīng)用于半導(dǎo)體產(chǎn)業(yè),。

化學(xué)機(jī)械研磨亦稱為化學(xué)機(jī)械拋光,其原理是化學(xué)腐蝕作用和機(jī)械去除作用相結(jié)合的加工技術(shù),,是目前機(jī)械加工中唯一可以實(shí)現(xiàn)表面全局平坦化的技術(shù),。在實(shí)際制造中,它主要的作用是通過機(jī)械研磨和化學(xué)液體溶解“腐蝕”的綜合作用,,對(duì)被研磨體(半導(dǎo)體)進(jìn)行研磨拋光,。

6、 光刻機(jī)

又名掩模對(duì)準(zhǔn)曝光機(jī),、曝光系統(tǒng),、光刻系統(tǒng)等,常用的光刻機(jī)是掩膜對(duì)準(zhǔn)光刻,,一般的光刻工藝要經(jīng)歷硅片表面清洗烘干、涂底,、旋涂光刻膠,、軟烘、對(duì)準(zhǔn)曝光,、后烘,、顯影,、硬烘、刻蝕等工序,。在硅片表面勻膠,,然后將掩模版上的圖形轉(zhuǎn)移光刻膠上的過程將器件或電路結(jié)構(gòu)臨時(shí)“復(fù)制”到硅片上的過程。

7,、 離子注入機(jī)

它是高壓小型加速器中的一種,,應(yīng)用數(shù)量最多。它是由離子源得到所需要的離子,,經(jīng)過加速得到幾百千電子伏能量的離子束流,,用做半導(dǎo)體材料、大規(guī)模集成電路和器件的離子注入,,還用于金屬材料表面改性和制膜等 ,。

在進(jìn)行硅生產(chǎn)工藝?yán)锩妫枰玫诫x子注入機(jī)對(duì)半導(dǎo)體表面附近區(qū)域進(jìn)行摻雜,,離子注入機(jī)是集成電路制造前工序中的關(guān)鍵設(shè)備,,離子注入是對(duì)半導(dǎo)體表面附近區(qū)域進(jìn)行摻雜的技術(shù)目的是改變半導(dǎo)體的載流子濃度和導(dǎo)電類型,離子注入與常規(guī)熱摻雜工藝相比可對(duì)注入劑量角度和深度等方面進(jìn)行精確的控制,,克服了常規(guī)工藝的限制,,降低了成本和功耗。

8,、 引線鍵合機(jī)

它的主要作用是把半導(dǎo)體芯片上的Pad與管腳上的Pad,,用導(dǎo)電金屬線(金絲)鏈接起來。引線鍵合是一種使用細(xì)金屬線,,利用熱,、壓力、超聲波能量為使金屬引線與基板焊盤緊密焊合,,實(shí)現(xiàn)芯片與基板間的電氣互連和芯片間的信息互通,。在理想控制條件下,引線和基板間會(huì)發(fā)生電子共享或原子的相互擴(kuò)散,,從而使兩種金屬間實(shí)現(xiàn)原子量級(jí)上的鍵合,。

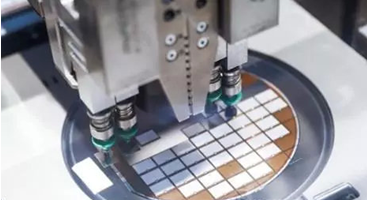

9、 晶圓劃片機(jī)

因?yàn)樵谥圃旃杈A的時(shí)候,,往往是一整大片的晶圓,,需要對(duì)它進(jìn)行劃片和處理,這時(shí)候晶圓劃片機(jī)的價(jià)值就體現(xiàn)出了,。之所以晶圓需要變換尺寸,,是為了制作更復(fù)雜的集成電路。

10、 晶圓減薄機(jī)

在硅晶圓制造中,,對(duì)晶片的尺寸精度,、幾何精度、表面潔凈度以及表面微晶格結(jié)構(gòu)提出很高要求,,因此在幾百道工藝流程中,,不可采用較薄的晶片,只能采用一定厚度的晶片在工藝過程中傳遞,、流片,。晶圓減薄,是在制作集成電路中的晶圓體減小尺寸,,為了制作更復(fù)雜的集成電路,。在集成電路封裝前,需要對(duì)晶片背面多余的基體材料去除一定的厚度,,這一工藝需要的裝備就是晶片減薄機(jī),。

當(dāng)然了,在實(shí)際的生產(chǎn)過程中,,硅晶圓制造需要的設(shè)備遠(yuǎn)遠(yuǎn)不止這些,。之所以光刻機(jī)的關(guān)注度超越了其它半導(dǎo)體設(shè)備,這是由于它的技術(shù)難度是最高的,,目前僅有荷蘭和美國(guó)等少數(shù)國(guó)家擁有核心技術(shù),。近年來,國(guó)內(nèi)的企業(yè)不斷取得突破,,在光刻機(jī)技術(shù)上也取得了不錯(cuò)的成績(jī),,前不久,國(guó)產(chǎn)首臺(tái)超分辨光刻機(jī)被研制出來,,一時(shí)間振奮了國(guó)人,,隨著中國(guó)自主研發(fā)的技術(shù)不斷取得進(jìn)步,未來中國(guó)自己生產(chǎn)的晶圓也將不斷問世,。