五軸加工(5 Axis Machining),,數(shù)控機(jī)床加工的一種模式。

不具備RTCP的五軸機(jī)床和數(shù)控系統(tǒng)必須依靠CAM編程和后處理,,事先規(guī)劃好刀路,同樣一個(gè)零件,,機(jī)床換了,,或者刀具換了,就必須重新進(jìn)行CAM編程和后處理,,因而只能被稱作假五軸,,國(guó)內(nèi)很多五軸數(shù)控機(jī)床和系統(tǒng)都屬于這類假五軸。當(dāng)然了,人家硬撐著把自己稱作是五軸聯(lián)動(dòng)也無(wú)可厚非,,但此(假)五軸并非彼(真)五軸,!

小編因此也咨詢了行業(yè)的專家,簡(jiǎn)而言之,,真五軸即五軸五聯(lián)動(dòng),,假五軸有可能是五軸三聯(lián)動(dòng),另外兩軸只起到定位功能,!

這是通俗的說(shuō)法,,并不是規(guī)范的說(shuō)法,一般說(shuō)來(lái),,五軸機(jī)床分兩種:一種是五軸聯(lián)動(dòng),,即五個(gè)軸都可以同時(shí)聯(lián)動(dòng),另外一種是五軸定位加工,,實(shí)際上是五軸三聯(lián)動(dòng):即兩個(gè)旋轉(zhuǎn)軸旋轉(zhuǎn)定位,,只有3個(gè)軸可以同時(shí)聯(lián)動(dòng)加工,這種俗稱3+2模式的五軸機(jī)床,,也可以理解為假五軸,。

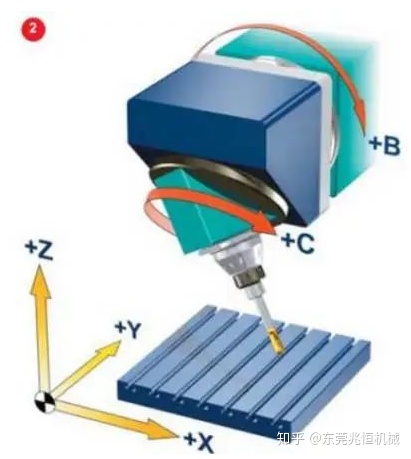

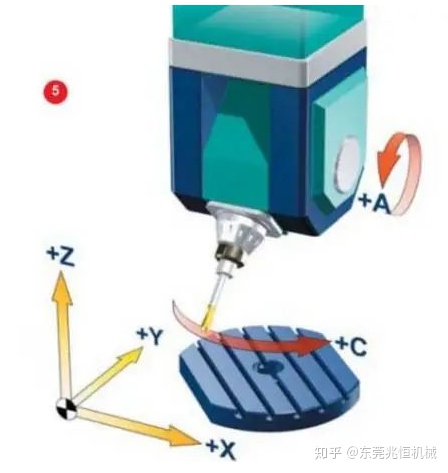

目前五軸數(shù)控機(jī)床的形式

兩個(gè)轉(zhuǎn)動(dòng)坐標(biāo)一個(gè)作用在刀具上,,一個(gè)作用在工件上(一擺一轉(zhuǎn)形式)

看過(guò)這些結(jié)構(gòu)的五軸機(jī)床,,相信我們應(yīng)該明白了五軸機(jī)床什么在運(yùn)動(dòng),怎樣運(yùn)動(dòng),。

五軸數(shù)控編程抽象,、操作困難

這是每一個(gè)傳統(tǒng)數(shù)控編程人員都深感頭疼的問(wèn)題。三軸機(jī)床只有直線坐標(biāo)軸, 而五軸數(shù)控機(jī)床結(jié)構(gòu)形式多樣,;同一段NC代碼可以在不同的三軸數(shù)控機(jī)床上獲得同樣的加工效果,,但某一種五軸機(jī)床的NC代碼卻不能適用于所有類型的五軸機(jī)床。數(shù)控編程除了直線運(yùn)動(dòng)之外, 還要協(xié)調(diào)旋轉(zhuǎn)運(yùn)動(dòng)的相關(guān)計(jì)算,,如旋轉(zhuǎn)角度行程檢驗(yàn),、非線性誤差校核、刀具旋轉(zhuǎn)運(yùn)動(dòng)計(jì)算等,,處理的信息量很大,,數(shù)控編程極其抽象。

五軸數(shù)控加工的操作和編程技能密切相關(guān),如果用戶為機(jī)床增添了特殊功能,,則編程和操作會(huì)更復(fù)雜,。只有反復(fù)實(shí)踐,編程及操作人員才能掌握必備的知識(shí)和技能,。經(jīng)驗(yàn)豐富的編程,、操作人員的缺乏,是五軸數(shù)控技術(shù)普及的一大阻力,。

國(guó)內(nèi)許多廠家從國(guó)外購(gòu)買了五軸數(shù)控機(jī)床,,由于技術(shù)培訓(xùn)和服務(wù)不到位,五軸數(shù)控機(jī)床固有功能很難實(shí)現(xiàn),,機(jī)床利用率很低,很多場(chǎng)合還不如采用三軸機(jī)床,。

對(duì)NC插補(bǔ)控制器,、伺服驅(qū)動(dòng)系統(tǒng)要求十分嚴(yán)格

五軸機(jī)床的運(yùn)動(dòng)是五個(gè)坐標(biāo)軸運(yùn)動(dòng)的合成。旋轉(zhuǎn)坐標(biāo)的加入,,不但加重了插補(bǔ)運(yùn)算的負(fù)擔(dān),,而且旋轉(zhuǎn)坐標(biāo)的微小誤差就會(huì)大幅度降低加工精度。因此,,要求控制器有更高的運(yùn)算精度,。

五軸機(jī)床的運(yùn)動(dòng)特性要求伺服驅(qū)動(dòng)系統(tǒng)有很好的動(dòng)態(tài)特性和較大的調(diào)速范圍。

五軸數(shù)控的NC程序校驗(yàn)尤為重要

要提高機(jī)械加工效率,,迫切要求淘汰傳統(tǒng)的“試切法”校驗(yàn)方式 ,。在五軸數(shù)控加工當(dāng)中,NC 程序的校驗(yàn)工作也變得十分重要,, 因?yàn)橥ǔ2捎梦遢S數(shù)控機(jī)床加工的工件價(jià)格十分昂貴,,而且碰撞是五軸數(shù)控加工中的常見(jiàn)問(wèn)題:刀具切入工件;刀具以極高的速度碰撞到工件,;刀具和機(jī)床,、夾具及其他加工范圍內(nèi)的設(shè)備相碰撞;機(jī)床上的移動(dòng)件和固定件或工件相碰撞,。五軸數(shù)控中,,碰撞很難預(yù)測(cè),校驗(yàn)程序必須對(duì)機(jī)床運(yùn)動(dòng)學(xué)及控制系統(tǒng)進(jìn)行綜合分析,。

如果CAM 系統(tǒng)檢測(cè)到錯(cuò)誤,,可以立即對(duì)刀具軌跡進(jìn)行處理;但如果在加工過(guò)程中發(fā)現(xiàn)NC 程序錯(cuò)誤,,不能像在三軸數(shù)控中那樣直接對(duì)刀具軌跡進(jìn)行修改,。在三軸機(jī)床上,機(jī)床操作者可以直接對(duì)刀具半徑等參數(shù)進(jìn)行修改。而在五軸加工中,,情況就不那么簡(jiǎn)單了,,因?yàn)榈毒叱叽绾臀恢玫淖兓瘜?duì)后續(xù)旋轉(zhuǎn)運(yùn)動(dòng)軌跡有直接影響。

刀具半徑補(bǔ)償

在五軸聯(lián)動(dòng)NC 程序中,,刀具長(zhǎng)度補(bǔ)償功能仍然有效,,而刀具半徑補(bǔ)償卻失效了。以圓柱銑刀進(jìn)行接觸成形銑削時(shí),,需要對(duì)不同直徑的刀具編制不同的程序,。目前流行的CNC 系統(tǒng)均無(wú)法完成刀具半徑補(bǔ)償,因?yàn)镮SO文件中沒(méi)有提供足夠的數(shù)據(jù)對(duì)刀具位置進(jìn)行重新計(jì)算,。用戶在進(jìn)行數(shù)控加工時(shí)需要頻繁換刀或調(diào)整刀具的確切尺寸,,按照正常的處理程序,刀具軌跡應(yīng)送回CAM 系統(tǒng)重新進(jìn)行計(jì)算,。從而導(dǎo)致整個(gè)加工過(guò)程效率十分低下,。

針對(duì)這個(gè)問(wèn)題, 挪威研究人員正在開(kāi)發(fā)一種臨時(shí)解決方案, 叫做LCOPS(Low Cost Optimized ProductionStrategy , 低耗最優(yōu)生產(chǎn)策略)。刀具軌跡修正所需數(shù)據(jù)由CNC 應(yīng)用程序輸送到CAM 系統(tǒng),,并將計(jì)算所得刀具軌跡直接送往控制器,。LCOPS 需要第三方提供CAM 軟件,能夠直接連接到CNC 機(jī)床,,其間傳送的是CAM 系統(tǒng)文件而不是ISO 代碼,。對(duì)這個(gè)問(wèn)題的最終解決方案,有賴于引入新一代CNC 控制系統(tǒng),,該系統(tǒng)能夠識(shí)別通用格式的工件模型文件(如STEP 等)或CAD 系統(tǒng)文件,。

后置處理器

五軸機(jī)床和三軸機(jī)床不同之處在于它還有兩個(gè)旋轉(zhuǎn)坐標(biāo),刀具位置從工件坐標(biāo)系向機(jī)床坐標(biāo)系轉(zhuǎn)換,,中間要經(jīng)過(guò)幾次坐標(biāo)變換,。利用市場(chǎng)上流行的后置處理器生成器,只需輸入機(jī)床的基本參數(shù),,就能夠產(chǎn)生三軸數(shù)控機(jī)床的后置處理器,。而針對(duì)五軸數(shù)控機(jī)床,目前只有一些經(jīng)過(guò)改良的后置處理器,。五軸數(shù)控機(jī)床的后置處理器還有待進(jìn)一步開(kāi)發(fā),。

三軸聯(lián)動(dòng)時(shí),刀具的軌跡中不必考慮工件原點(diǎn)在機(jī)床工作臺(tái)的位置,,后置處理器能夠自動(dòng)處理工件坐標(biāo)系和機(jī)床坐標(biāo)系的關(guān)系,。對(duì)于五軸聯(lián)動(dòng),例如在X,、Y,、Z,、B、C 五軸聯(lián)動(dòng)的臥式銑床上加工時(shí), 工件在C 轉(zhuǎn)臺(tái)上位置尺寸以及B ,、C 轉(zhuǎn)臺(tái)相互之間的位置尺寸,,產(chǎn)生刀具軌跡時(shí)都必須加以考慮。工人通常在裝夾工件時(shí)要耗費(fèi)大量時(shí)間來(lái)處理這些位置關(guān)系,。如果后置處理器能處理這些數(shù)據(jù),,工件的安裝和刀具軌跡的處理都會(huì)大大簡(jiǎn)化;只需將工件裝夾在工作臺(tái)上,,測(cè)量工件坐標(biāo)系的位置和方向,,將這些數(shù)據(jù)輸入到后置處理器,對(duì)刀具軌跡進(jìn)行后置處理即可得到適當(dāng)?shù)腘C 程序,。

非線性誤差和奇異性問(wèn)題

由于旋轉(zhuǎn)坐標(biāo)的引入,,五軸數(shù)控機(jī)床的運(yùn)動(dòng)學(xué)比三軸機(jī)床要復(fù)雜得多。和旋轉(zhuǎn)有關(guān)的第一個(gè)問(wèn)題是非線性誤差,。非線性誤差應(yīng)歸屬于編程誤差,,可以通過(guò)縮小步距加以控制。在前置計(jì)算階段,,編程者無(wú)法得知非線性誤差的大小,只有通過(guò)后置處理器生成機(jī)床程序后,,非線性誤差才有可能計(jì)算出來(lái),。刀具軌跡線性化可以解決這個(gè)問(wèn)題。有些控制系統(tǒng)能夠在加工的同時(shí)對(duì)刀具軌跡進(jìn)行線性化處理,,但通常是在后置處理器中進(jìn)行線性化處理,。

旋轉(zhuǎn)軸引起的另一個(gè)問(wèn)題是奇異性。如果奇異點(diǎn)處在旋轉(zhuǎn)軸的極限位置處,,則在奇異點(diǎn)附近若有很小振蕩都會(huì)導(dǎo)致旋轉(zhuǎn)軸的180°翻轉(zhuǎn),,這種情況相當(dāng)危險(xiǎn)。

對(duì)CAD/ CAM系統(tǒng)的要求

對(duì)五面體加工的操作, 用戶必須借助于成熟的CAD/CAM 系統(tǒng),,并且必須要有經(jīng)驗(yàn)豐富的編程人員來(lái)對(duì)CAD/CAM 系統(tǒng)進(jìn)行操作,。