隨著加工制作業(yè)的持續(xù)發(fā)展,一些高度復(fù)雜的曲面工件和多工序加工工件已經(jīng)司空見慣,,并且其精細(xì)化加工要求也越來越高,。

對高度復(fù)雜曲面和多工序工件進(jìn)行高效率的加工,,是立式加工中心最主要的加工特性,。這種加工設(shè)備除了因配置有刀庫及自動換刀裝置,,使得機(jī)床可以進(jìn)行工件各加工刀具的自動更換以外,,還具有高速加工的特點(diǎn),。

不過,高速切削不同于普通切削,,對工件最終的加工精度和表面質(zhì)量影響因素很多,。下面為大家簡單介紹幾點(diǎn)影響立式加工中心工件高速切削的幾種因素,希望能帶給大家一點(diǎn)幫助,。

一,、機(jī)床方面的因素

我們所說的工件高速切削是指在保證工件加工精度的前提下完成的高效率加工。當(dāng)然,,機(jī)床具有高速切削性能是實現(xiàn)工件高速切削的必要條件,。前面我們說過,,立式加工中心具有這種高速加工的特點(diǎn)。

總體上來說,,實現(xiàn)這種加工形式機(jī)床方面需要具有下面幾個:

1、具有較高轉(zhuǎn)速的主軸及進(jìn)給系統(tǒng)

立式加工中心最為核心的部件是主軸和進(jìn)給系統(tǒng),,主軸系統(tǒng)的回轉(zhuǎn)精度和回轉(zhuǎn)速度是保證工件高速切削的關(guān)鍵,,這就要求所配置的主軸系統(tǒng)要結(jié)構(gòu)緊湊、重量輕,、剛性強(qiáng),、慣性極小以及相應(yīng)特性好等幾個關(guān)鍵指標(biāo)。

進(jìn)給系統(tǒng)方面也和主軸的要求一樣在保證高速進(jìn)給的同時,,還要保證機(jī)床的定位精度和重復(fù)定位精度要達(dá)到機(jī)床設(shè)定的參數(shù)要求,。

2、較為靈活的潤滑及冷卻方式

機(jī)床主軸高速運(yùn)轉(zhuǎn)勢必會產(chǎn)生大量的高溫,,為了不使高溫對主軸系統(tǒng)造成變形,,潤滑和冷卻就是非常重要的一環(huán),一般情況下對于長期運(yùn)行在高轉(zhuǎn)速狀態(tài)的立式加工中心主軸我們一般采用加裝油冷機(jī)的方式進(jìn)行冷卻,。潤滑方面一般采用封閉油浸式,,通過這兩種手段可以確保機(jī)床主軸高速運(yùn)行時的精度。

二,、刀具方面的因素

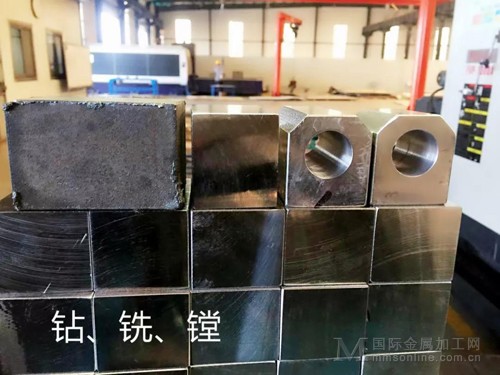

刀具是直接作用于工件上的部件,,它的優(yōu)劣直接關(guān)系立式加工中心高速切削的正常與否。除了幾何參數(shù)的選擇要合理以外,,刀具的材質(zhì)是其關(guān)鍵的因素,。

一般來說,適合工件高速切削的刀具材料要具備一下兩點(diǎn):

1,、所使用的刀具要具有較高的耐磨性,,只有這樣才能保證刀具在高速切削中,不易形成鋸齒形和厚度變化的斷續(xù)切屑,,有效防止刀具的動平衡性破壞,,而導(dǎo)致刀具加速磨損。

2,、要有較高的硬度和韌性,,同時滿足這兩條才能承受刀具高速回轉(zhuǎn)所產(chǎn)生的沖擊和振動,不發(fā)生崩刃和斷裂現(xiàn)象,。

三,、加工工藝方面的因素

我們知道,立式加工中心是通過執(zhí)行工件的加工程序來完成其加工任務(wù)的,。數(shù)控加工程序編制的優(yōu)劣直接影響高速切削時工件最終的加工精度和加工效率,。而加工程序編制的關(guān)鍵是工件工藝處理的選擇,。切削工藝主要包括適合高速切削的工藝路線、下刀方式,、走刀路線,、優(yōu)化的高速加工參數(shù)以及充分冷卻潤滑的方式等。

高速切削的刀具軌跡原則上多采用分層環(huán)切加工,,一般使用斜線軌跡進(jìn)刀方式,,直接垂直向下進(jìn)刀極易出現(xiàn)崩刃等現(xiàn)象,因此不宜采用,;斜線軌跡進(jìn)刀方式的銑削力是逐漸增大的,,因此對刀具和立式加工中心主軸的沖擊比垂直下刀小,可明顯減少下刀崩刃的現(xiàn)象,。